Autonome Walzen: die (R)Evolution im Straßenbau

Autonom fahrende Autos, die sich ohne menschliches Zutun bewegen, gehören noch nicht zum Alltag, aber sie sind schon in greifbarer Nähe. Und auch in anderen Lebensbereichen sprießen Produkte und Dienste rund um das autonome Fahren oder Arbeiten derzeit wie Pilze aus dem Boden; zum Beispiel Rasenmäh- oder Fensterputz-Roboter. In der Baumaschinenindustrie gibt es bis dato hingegen nur wenige autonom fahrende Maschinen. Allerdings erobern Assistenzsysteme im Bausektor die Geräte. Die HAMM AG gehört in der Verdichtungstechnik seit jeher zu den Unternehmen, die Trends setzen und neue Technologien früh zur weiteren Verbesserung der Walzen nutzen. Nun setzt das technologiefokussierte Unternehmen HAMM erneut Akzente – diesmal in der Entwicklung autonom fahrender Verdichtungsgeräte.

Was sich aktuell noch im abgegrenzten Areal einer Teststrecke abspielt, ist Teil des Zukunftsprojekts "autonome Walzen". Bis HAMM Walzen komplett autonom fahren und verdichten können, werden noch viele Jahre vergehen. Aber eines haben die Analysen und Versuche bei HAMM schon gezeigt: Mit autonom fahrenden Walzen lassen sich Qualität und Wirtschaftlichkeit der Verdichtung spürbar steigern. In modernen Pkw und Lkw steigt die Nutzung von Assistenzsystemen derzeit rapide an. GNSS-Systeme für die Navigation, Tempomat, Abstandshalter, Spurassistent, Einpark- und Lenkhilfen oder das automatische Zu- und Abschalten des Abblendlichts setzen sich mehr und mehr durch. Sie gehören in vielen Ländern sogar mittlerweile zum Standard bei Neufahrzeugen. Diese Assistenzsysteme sind die Basis für autonom fahrende Lkw und Pkw, die bereits heute auf Teststrecken unterwegs sind, entwickelt von den Vorreitern der Branche.

Dr. Stefan Klumpp, Vorstand Technik der HAMM AG

HAMM: Trendsetter mit autonom fahrender Walze

Dabei ist HAMM Vorreiter, denn, so der Maschinenbau-Ingenieur Dr. Klumpp weiter: „Derzeit kennen wir kein anderes Unternehmen in unserer Branche, das eine autonom fahrende Walze hat. Durch unsere Untersuchungen wissen wir, dass unsere Kunden mit solchen Walzen die Verdichtungsqualität und die Wirtschaftlichkeit steigern können. Wir erleben, dass sich auch andere, in ihrem Sektor führende Unternehmen, bereits mit den Chancen und Auswirkungen der 'autonomen Baustelle' auseinandersetzen. So stehen wir mit einigen Kunden bereits seit geraumer Zeit im Dialog zu diesem Thema. Ziel ist die weitere Optimierung der Bauprozesse vor dem Hintergrund eingeschränkter Verfügbarkeit von Fachpersonal einerseits und qualitativ hochwertigem, hocheffizientem und Ressourcen sparendem Maschineneinsatz andererseits."

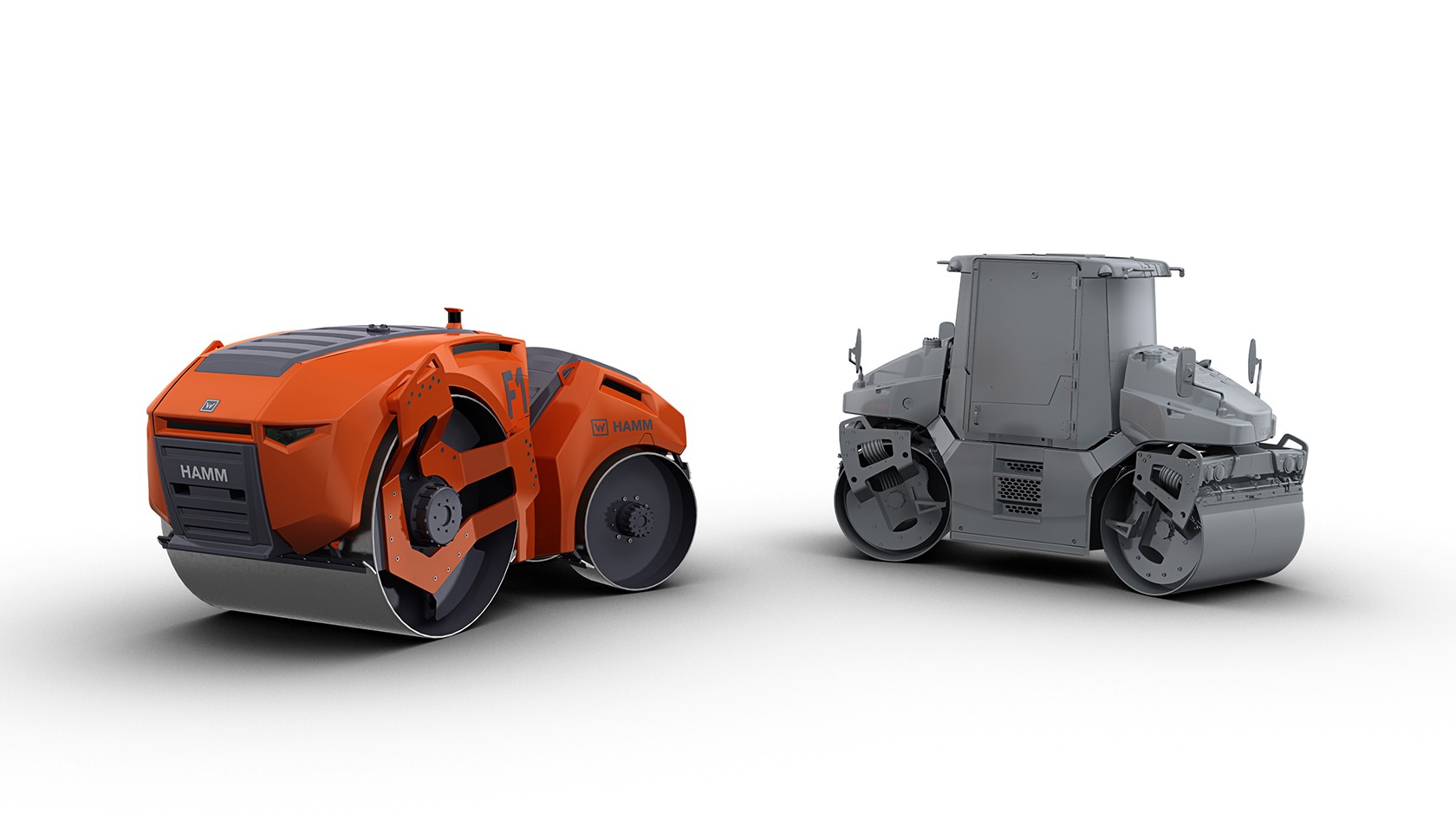

Designstudie liegt bereits vor

Wie eine autonom fahrende Walze aussehen könnte, hat Dr. Axel Römer, Leiter Forschung und Entwicklung bei HAMM, mit seinem Team bereits untersucht: "Wir haben technische, konstruktive und wirtschaftliche Aspekte betrachtet und in verschiedenen Studien bewertet. Das Ergebnis: eine Walze ohne Fahrer benötigt keinen Fahrerstand, aber deutlich mehr Sensoren, die neben den Verdichtungsparametern auch das Umfeld der Walze überwachen. Wir haben diese Anforderungen verknüpft und sehen eine Menge neuer, konstruktiver Möglichkeiten. So könnten wir autonome Walzen mit deutlich größeren Bandagendurchmessern, größerem Wassertank und Platz für Akkus einer elektrisch angetriebenen Walze bauen. Das bringt Vorteile bei der Qualität, der Umweltfreundlichkeit und der Effizienz."

In Zusammenarbeit mit Industriedesignern hat HAMM ein entsprechendes Konzept samt Designstudie erarbeitet und gestaltet. Das Ergebnis beeindruckt – insbesondere die Bandage der 9-t-Maschine mit knapp 2 m Durchmesser. Dabei ist die Gesamtmaschinenhöhe deutlich geringer als bei heutigen Maschinen mit Kabine oder Dach.

Assistenzsysteme heute schon im Einsatz

Bis eine solche Maschine Realität wird, ist der Weg noch weit – bei HAMM denkt man hier in Dekaden. Aber die Reise wurde schon längst begonnen durch die Nutzung zahlreicher Assistenzsysteme. Bekannt ist vor allem der HCQ Navigator. Er zeigt mit Hilfe eines Computers an Bord der Walze und GNSS-Daten in Echtzeit, wo bereits wie oft bzw. wie viel verdichtet wurde. Dazu kommen Fahrfunktionen wie das automatische Reversieren oder der Tempomat und Sicherheitsfeatures wie Rückfahrkameras. Sie alle entlasten die Fahrer und steigern schon heute die Qualität der Verdichtung. An anderen Systemen wie dem Spurassistent, zusätzlichen Lenkhilfen und der Weiterentwicklung des HCQ Navigators arbeiten die Entwickler bei HAMM bereits.

Komplexe Sensorik und Programmierung

Damit sich eine Walze bei hochwertiger Verdichtung komplett autonom bewegen kann, sind deutlich mehr Sensoren und eine intelligentere Software als bei heutigen Walzen erforderlich. Mit den Sensoren werden alle relevanten Daten aus dem Umfeld der Walze erfasst. Das sind unter anderem die Position im Raum, die Fahrtrichtung, der Abstand zu anderen Objekten, aktuelle Material-Parameter der zu verdichtenden Fläche (z. B. Temperatur und Steifigkeit) oder Wetterinformationen (z. B. Wind oder Abkühlgeschwindigkeit). Diese Daten muss die Walze abgleichen mit Vorgaben zur Fläche (wo soll verdichtet werden?), zum Walzschema (wie viele und welche Walzen arbeiten gemeinsam?) oder zur gewünschten Verdichtung (welcher Hohlraumgehalt wird angestrebt?). Dazu kommt die Abbildung der Verdichtungsstrategie mit Handlungsanweisungen für das Einlenken vor dem Reversieren, die Kantenbearbeitung, der Fahrgeschwindigkeit, den Einsatz der Erregersysteme etc. Kurz: Es ist eine komplexe Aufgabe.

10.000 Betriebsstunden auf der Dauerteststrecke

Die ersten Schritte dazu hat HAMM bereits erfolgreich erledigt. Und zwar nicht nur auf dem Papier, sondern sehr konkret in Form der Dauerteststrecke im Werk in Tirschenreuth und mit dem Bau einer "Schattenwalze", die fahrerlos einer voran fahrenden Maschine folgt. Die Dauerteststrecke ist seit 2014 in Betrieb. Sie entstand in erster Linie, um Prototypen zu testen. Unter reproduzierbaren Bedingungen lassen die Entwickler von HAMM seither ihre Neuentwicklungen über Wochen im Testbetrieb Tag und Nacht laufen – ohne Fahrer. Die Maschine absolviert dazu ein festgelegtes Programm autonom, fährt sich selbst zum Tanken und stellt sich nach Ende der Tests selbstständig ab. Damit die Walze dabei weder mit Personen noch mit Objekten kollidiert, haben die HAMM-Entwickler eine umfangreiche Umfeldüberwachung installiert. "Wir haben auf dieser Teststrecke mittlerweile über 10.000 Betriebsstunden gefahren und dabei einiges über das autonome Fahren gelernt", erklärt Dipl.-Ing. Hans-Peter Patzner, der die Steuerung dieser Anlage mit entwickelt hat. Jetzt wartet eine neue Herausforderung auf ihn, denn derzeit entsteht bei HAMM eine zweite Teststrecke, so dass künftig zwei Walzen zeitgleich auf dem Gelände fahren können. "Dafür haben wir eine Kollisionsüberwachung erarbeitet – ein weiterer wichtiger Schritt in Richtung autonomes Fahren", berichtet der Automatisierungs-Fachmann.

Schattenwalze ohne Fahrer

Die Ausrichtung des zweiten Projektes war eine andere: In Zusammenarbeit mit der Hochschule Osnabrück ist es gelungen, eine umgerüstete Walze ohne Fahrer automatisiert hinter einem simulierten Straßenfertiger fahren zu lassen. Dazu Entwicklungsleiter Dr.-Ing. Römer: "Denkt man den Ansatz dieser 'Schattenwalze' weiter, können wir viele Potenziale durch die Automatisierung des Verdichtungsprozesses heben. So wird durch die Einhaltung von Geschwindigkeitsfenstern und Spuren die Qualität steigen. Durch ein gezieltes Abbremsen der Walze kann man Überschreitungen der Walzfelder und damit die Überverdichtung vermeiden. Nicht zuletzt kann ein sehr präziser Wechsel der Walzbahn Verdrückungen verhindern. Dabei führen all diese Systeme automatisch zu mehr Effizienz – insbesondere, wenn solche Konzepte flottenübergreifend angewendet werden."

Mehr Qualität durch Automatisierung

Wie auch immer die autonome Verdichtung gestaltet sein wird – aus heutiger Sicht geht der Weg dahin über Assistenzsysteme. "Sie werden die Fahrer in den kommenden Jahren Stück für Stück entlasten, sind aber bereits von der Vision der autonomen Walze inspiriert. Und natürlich ist jede neue Assistenzfunktion auch unabhängig von der Vision der autonomen Walze sinnvoll für den Verdichtungsprozess", erklärt Dr. Klumpp. Solange die Umgebungsüberwachung noch nicht ausreichend präzise ist für das komplett selbstständige Fahren, ist ein Walzenfahrer an Bord unverzichtbar. Er müsste nur noch in bestimmten Situationen übernehmen, zum Beispiel beim Tanken, beim Auf- und Abladen oder wenn unvorhersehbare Ereignisse eintreffen. Ähnlich verhält es sich schon heute in der Luftfahrt: Bei modernen Verkehrsflugzeugen leisten Autopilot und andere Systeme die meiste Arbeit während des Fluges. Die Piloten selbst steuern die Flugzeuge nur noch bei Start und Landung sowie in ungewöhnlichen Situationen – ansonsten ist ihre Hauptaufgabe das Überwachen des Prozesses.

Neue Produkte erfordern rechtliche Rahmenbedingungen

Bis Walzen auf der "autonomen Baustelle" verdichten, müssen abseits der Technik auch rechtliche Themen betrachtet werden. So stellen sich Fragen wie: Wer haftet, wenn eine automatisch fahrende Maschine einen Schaden verursacht: der Hersteller, der Besitzer, der Planer? Außerdem werden Fragen über die Wertung von Zweifelsfällen zu klären sein: Soll die Steuerung eher so ausgelegt werden, dass ein Objekt im Umfeld geschützt wird, oder soll immer die optimale Verdichtungsqualität den Vorrang bekommen? Solche Aspekte werden Hersteller und Nutzer im Dialog mit Auftraggebern, Behörden, der Politik und dem Gesetzgeber diskutieren müssen.

Mehr Struktur im Bauprozess

Da die Entwicklung autonomer Baumaschinen für die Hersteller mit einem gewissen Aufwand verbunden ist, hat man bei HAMM auch darüber nachgedacht, unter welchen Randbedingungen sich solche Systeme etablieren werden. Dr. Klumpp sagt dazu: "Wir denken, dass Straßen aus Asphalt und Beton auch noch in 50 Jahren benötigt und gebaut werden. Um den Schritt hin zu autonom fahrenden Maschinen zu gehen, müssen sich allerdings das Umfeld und damit die Bauprozesse ändern. Autonom fahrende Maschinen gibt es in unserer Branche beispielsweise im Mining. Dort arbeitet man in abgeschlossenen Systemen hochgradig standardisiert, es gibt wenig Berührungspunkte mit der Außenwelt und wenig unvorhersehbare Einwirkungen auf den Prozess. Unter solchen klar abgesteckten Randbedingungen transportieren riesige Dumper schon heute das Gestein fahrerlos kilometerweit durch große Minen. Im Straßenbau sind die Abläufe im Vergleich dazu sehr viel unbestimmter und weniger stark strukturierbar. Jede Baustelle ist ein bisschen anders. Dabei gibt es viel mehr Kontakt zur Umgebung (und damit mehr Gefährdungspotenzial), und das Nutzerverhalten ist nicht einheitlich. Damit wir die Potenziale durch Automatisierung weiter heben können, müssten zum Beispiel größere Baulose und mehr Standardisierung im Straßenbau Einzug halten. Das wiederum erfordert auch eine Änderung im Denken bei den Planern und den ausführenden Unternehmen."

Dr. Stefan Klumpp, Vorstand Technik der HAMM AG

Vom Walzenfahrer zum Walzenmanager

In letzter Konsequenz wird sich auch das Berufsbild des Walzenfahrers wandeln. Zunächst könnte eine weitere Automatisierung unter anderem das Problem des Fachkräftemangels entschärfen. Im nächsten Schritt, wenn Schattenwalzen oder weitgehend ferngesteuerte Walzen die Baustelle erobern, würde sich das Berufsbild noch einmal ändern: Weg vom Fahrer, der eine Maschine steuert, hin zum Walzenmanager, der – vielleicht sogar vom Büro aus – eine ganze Flotte von Maschinen parametriert und überwacht. Eine solche Entwicklung wird sich zunächst in den Hochlohnländern abspielen – vorausgesetzt, sie bringt qualitative und kommerzielle Vorteile mit sich. In diesem Fall wäre es die Erzielung von Kosteneinsparung durch mehr Effizienz bei weniger Personal. Dazu käme der Entfall von Nacharbeiten durch die höhere Qualität. All das erfordert natürlich auf Seiten der Planer und der Kunden passende Schnittstellen und Planungswerkzeuge sowie den entsprechenden gesetzlichen Rahmen. Dieses Umfeld wird sich parallel mit den Maschinen entwickeln müssen.