Wirtgen W 100 CFi: Kompaktfräse im Sondereinsatz für den Breitbandausbau

In Österreich arbeitet eine Wirtgen Kompaktfräse W 100 CFi mit Tieffräsaggregat gerade noch im Trenching-Einsatz für das Verlegen von Breitbandleitungen – und fräst kurz danach ganze Belagspakete aus.

Der Ausbau von Glasfaser-Leitungen hat weltweit Hochkonjunktur. So auch im oberösterreichischen Bezirk Schärding: Unweit der deutschen Grenze werden Gemeinden mit Breitband-Internet ausgestattet. Engelhartszell ist die zweite Gemeinde, die auf die Zukunftstechnologie setzt. Modernste Technologien, in diesem Fall aus Stahl und Hartmetall, nutzt auch die bauausführende Hemmelmair Frästechnik GmbH aus Linz. Denn für die Straßenarbeiten vor Ort setzt der Fräsdienstleister mit der W 100 CFi ein Modell der neuesten Kompaktfräsen-Generation ein – mit einem Tieffräsaggregat, das Wirtgen speziell für diese Anwendung entwickelt hat.

Beim Trenching-Einsatz in Oberösterreich vertraute die Hemmelmair Frästechnik GmbH der Kompaktfräse W 100 CFi von Wirtgen. Mit dem modernen Trenching-Verfahren zum Verlegen von Rohren und Kabeln lassen sich Kosten senken und insbesondere der Breitbandausbau mit Glasfaserkabeln beschleunigen.

„Wir haben 15 Wirtgen Kaltfräsen im Einsatz. Durch die langjährige Zusammenarbeit schätzen wir die Lösungskompetenz des Unternehmens und haben uns auch diesmal an die Wirtgen Group in Österreich gewandt“, erklärt Manfred Grössing, Geschäftsführer von Hemmelmair. Nachdem die Anforderungen mit dem Wirtgen Produktmanagement besprochen waren, erhielt die Konstruktionsabteilung im Stammwerk in Deutschland den Entwicklungsauftrag. „Unser Kunde soll die Fräse flexibel nutzen, das heißt von der Sonderanwendung möglichst schnell wieder in konventionelle Instandsetzungsmaßnahmen wechseln können“, stellt Manfred Stiegler, Kundendienstleiter bei der Wirtgen Group Vertriebs- und Servicegesellschaft Wirtgen Österreich, heraus.

Mit einer leistungsstarken Kaltfräse und passgenauem Tieffräsaggregat mit schmalem Schneidrad bietet Wirtgen eine wirtschaftliche Lösung für das Verlegen von Breitbandleitungen.

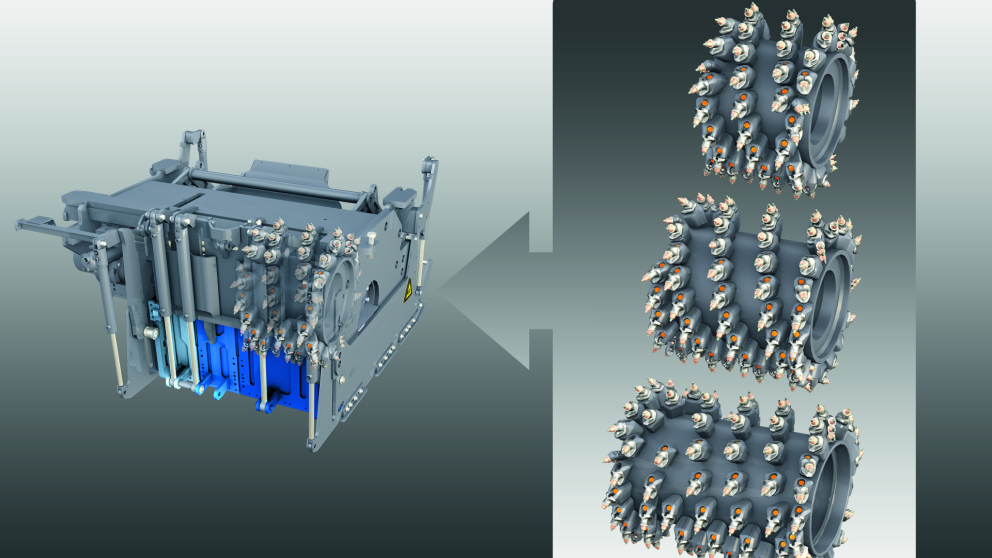

Für den Einsatz in Oberösterreich war die W 100 CFi optimal geeignet. Die Maschine aus der neuen Wirtgen Kompaktfräsen-Generation integriert viele innovative Zusatz- und Automatikfunktionen, die Anwender bei der Bedienung tatkräftig unterstützen und Arbeitsprozesse optimieren. Für das Trenching-Verfahren hat Wirtgen eine spezielle Lösung entwickelt. Dabei wird ein Gehäuse mit einem schmalen Schneidrad, bestückt mit W6-Standardmeißeln, hinter dem rechten, eingeklappten Fahrwerk montiert. Mit einem sehr großen Schnittkreisdurchmesser von 1.620 mm können so bis zu 600 mm tiefe und 300 mm breite Schlitze gefräst werden. Durch Fräsrotation wird das ausgebaute Material nach oben befördert und über ein Leitblech und eine Schütte neben dem Graben ausgeworfen.

Nach dem Einfügen der Leerrohre wird meist die angrenzende Deckschicht gefräst und der Schlitz überlappend mit neuem Asphalt überbaut.

Die Steuerung des Tieffräsaggregats erfolgt über das herkömmliche Bedienpult der W 100 CFi. „Von der Drehzahl über den Kantenschutz bis zum Abstreifer wurden die Funktionen in das bestehende Bedienkonzept integriert. Das heißt, der Maschinenfahrer bedient seine Fräse wie gewohnt“, erklärt Andreas Salz, Entwicklung und Konstruktion – Schneidtechnologie, Wirtgen GmbH.

Der Geschäftsführer von Hemmelmair, Manfred Grössing, war direkt überzeugt von der Wirtgen Trenching-Lösung: „Durch die einfache Montage und Demontage des Tieffräsaggregats und den einfachen Transport der W 100 CFi können wir die Fräse flexibel und damit optimal nutzen.“ Dies war auch in Oberösterreich der Fall: Kurz nach dem Trenching-Auftrag kam die Kompaktfräse bei der Instandsetzung einer Landstraße zum Einsatz. Auch dabei begeisterte die W 100 CFi durch wirtschaftliches Arbeiten, in diesem Fall vor allem dank des Flexible Cutter Systems.

Mit dem Flexible Cutter System bietet Wirtgen die optimale Lösung für eine hohe Maschinen-auslastung.

Mit dem Flexible Cutter System, kurz FCS, bietet Wirtgen die optimale Lösung für eine hohe Maschinenauslastung: Fräswalzen mit verschiedenen Schneidlinien-Abständen oder Arbeitsbreiten können in kurzer Zeit ausgewechselt werden. Der Walzenwechsel erfordert je nach Maschine nur 0,5 bis 1,5 Stunden – und schon ist die Kaltfräse zum Beispiel von einer Standardfräse zu einer Feinfräs-Maschine umgebaut. Eine Landstraße von Spurrinnen befreien, mit einer Feinfräswalze eine Fahrbahn für den Dünnschichtbelag vorbereiten oder mit einer Microfeinfräswalze Beschichtungen auf Asphalt- oder Betonflächen abtragen – all diese Aufträge können mit ein und derselben Kaltfräse abgewickelt werden. Die Bandbreite an FCS-Fräswalzen ist groß, das Anwendungsspektrum der Kaltfräsen dadurch enorm.