Wirtgen W 210 Fi Kaltfräsen arbeiten routiniert wie immer

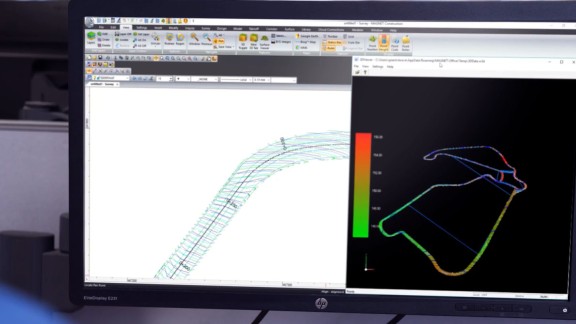

Auch an die Fahrer hat Wirtgen bei der Entwicklung der aktuellen Großfräsen-Generation gedacht. So ist bereits die Vorbereitung der Maschinen für 3D-Einsätze sehr einfach. Die Befestigungsmöglichkeiten für die Sensor-Systeme auf dem Wetterschutzdach haben die Ingenieure stark vereinfacht. Mit diesem System war es für die Bediener der beiden eingesetzten Wirtgen Großfräsen vom Typ W 210 Fi ein Leichtes, einen guten Job abzuliefern. Die Frästiefe betrug durchschnittlich 7 cm, tatsächlich variierte sie jedoch an jedem Punkt der Strecke stark. In vier Tagen hatte das erfahrene Frästeam von Tarmac den Asphalt auf einer Fläche von 87.000 m² abgetragen.

Benninghoven Mischanlagen produzieren Hightech-Asphalt

Fast schon eine Wissenschaft für sich war bei der Baumaßnahme in Silverstone das Thema Asphalt. So entfernte Tarmac einen Großteil der enthaltenen Feinanteile aus dem gebrochenen Gestein durch Waschen. Danach bereiteten zwei Benninghoven Asphaltmischanlagen an den Tarmac Standorten Elstow und Harper Lane daraus frisches Mischgut auf. Trotz anspruchsvoller Rezepturen mit speziellem Bitumen und Hightech-Zuschlagstoffen konnten die Anlagen die streng kontrollierten Formel-1-Qualitätsstandards einhalten. Das Ergebnis ist ein hochstandfester Asphaltbelag, der darauf ausgelegt ist, hartem Bremsen und extremen Querkräften langfristig zu widerstehen. Dadurch ist auch das Risiko neuer Bodenwellen deutlich reduziert.

Neben der Asphaltproduktion war auch die Baustellenlogistik anspruchsvoll: Es galt, 360 t Asphalt pro Stunde an die Strecke zu transportieren.

Vögele Fertiger gewährleisten Asphaltpaket in Formel-1-Qualität

Den Einbau der neuen Asphaltschichten übernahmen Gespanne von Vögele. Drei SUPER 1800-3i Fertiger arbeiteten mit drei Beschickern vom Typ MT 3000-2i Offset zusammen. Ein Beitrag, der für die Einbau-Quantität und -Qualität mitentscheidend war. Denn der Einsatz von Beschickern entkoppelt die Materialübergabe vom Lkw an den Fertiger. Während der Beschickerfahrer sich auf den Materialtransport und die Kommunikation mit dem Lkw-Fahrer kümmert, kann sich der Fertigerfahrer voll auf den eigentlichen Einbau fokussieren.

Ein Beitrag zur Qualität war auch der Einbau durch die drei Fertiger in V-Staffelung. Die beiden SUPER 1800-3i auf den äußeren Einbaubahnen agierten leicht versetzt hinter dem Fertiger auf der Mittelbahn. Der Einbau erfolgte „heiß an heiß“. Dadurch entstand eine nahtlose Fahrbahn über die gesamte Breite. Auch darüber hinaus wurde bei der Asphaltoberfläche großer Wert auf Exzellenz gelegt. Unter anderem hat Tarmac den Einbau im korrekten Temperaturfenster kontrolliert und dokumentiert. Dazu waren alle drei Vögele Fertiger mit dem kontaktlosen Temperatur-Messsystem RoadScan ausgestattet.

Schwergewichte von Hamm denken bei der Verdichtung mit

Bei der Herstellung der Endverdichtung der 3 cm starken Binder- und der 4 cm starken Deckschicht waren Technologien von Hamm besonders wertvoll: Die eingesetzten Tandemwalzen der Serien HD+ und DV+ verdichteten intelligent – mit WITOS HCQ. „HCQ“ steht für „Hamm Compaction Quality“ und umfasst mehrere Produkte zur Messung, Überwachung, Dokumentation und Steuerung von Verdichtungsprozessen. Die Walzenfahrer bekommen auf einem Display in ihrer Kabine den bereits erreichten Verdichtungsfortschritt angezeigt.

Damit macht WITOS HCQ die Verdichtung effizient und trägt aktiv zu einer einwandfreien Oberflächenqualität bei. Bei einer anspruchsvollen Rennstrecken-Baumaßnahme wie auf dem Silverstone Circuit gibt es selbstverständlich auch dafür einen Beweis: Die geforderte Rauheit beziehungsweise das wichtige Grip-Niveau von 0,28 – gemessen nach dem International Roughness Index (IRI) – hat Tarmac eingehalten.