Herr Weiß, was waren die ausschlaggebenden Gründe, Ihre Anlage grundlegend zu erneuern?

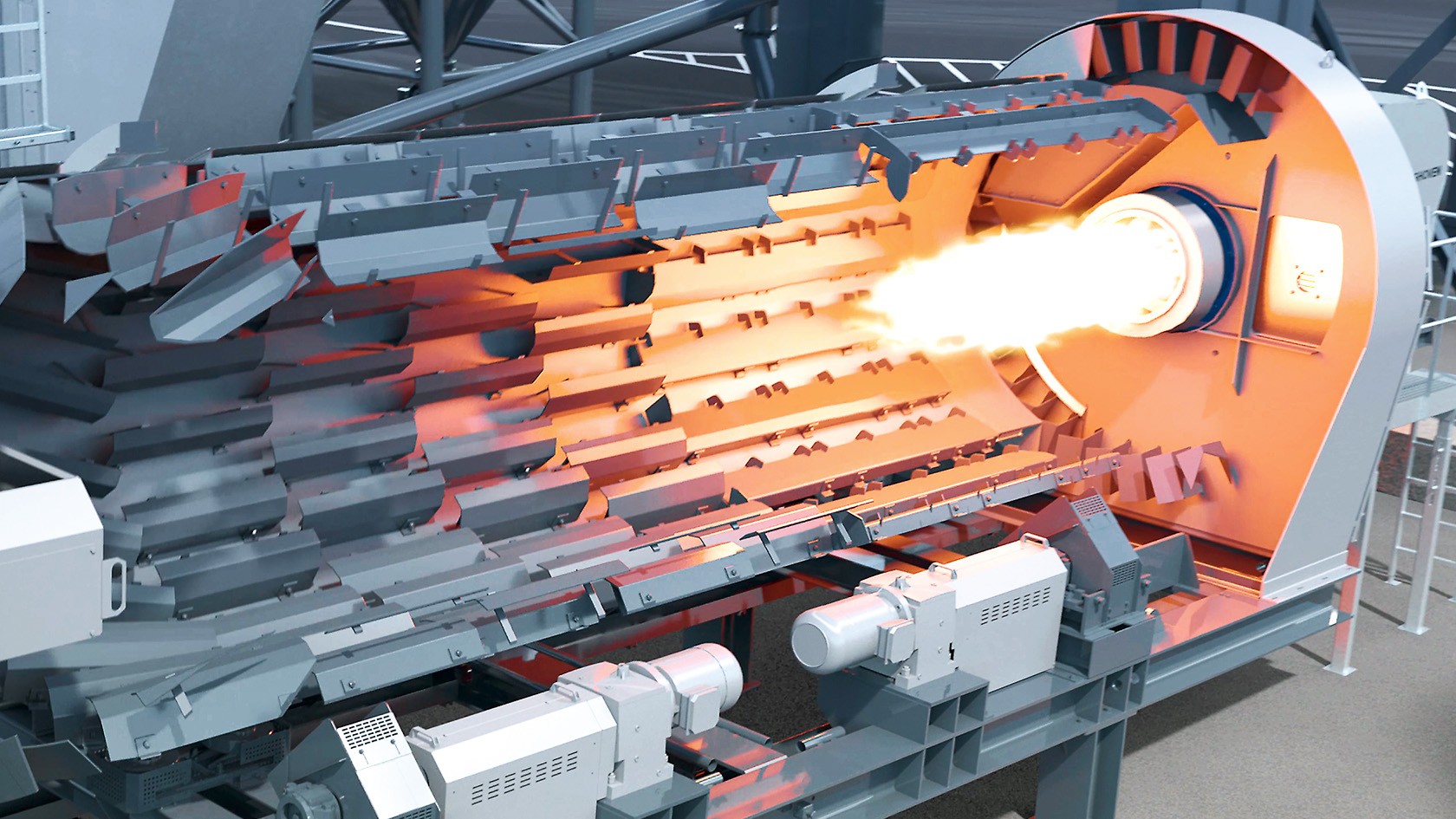

Der Wunsch nach einer höheren Anlagenperformance stand klar im Vordergrund. Wir wollten speziell die Menge an Binder- und Deckschichtmischgut, die wir pro Stunde herstellen können, signifikant steigern. Dazu mussten die Trommel und der Brenner für das Weißmineral leistungsstärker dimensioniert werden.

Aus welchen Gründen haben Sie sich für eine Zusammenarbeit mit Benninghoven entschieden?

Unsere Anlage stammt von Benninghoven und wir sind mit der Anlage zufrieden, aber auch die Zusammenarbeit stimmt. Da lag es nahe, zunächst einmal auf Benninghoven zuzugehen. Vor allem der Brenner ist ein Topgerät. Wenn es den auszutauschen gilt, ist Benninghoven immer erster Ansprechpartner. Unser neuer Brenner kann sogar mit drei Brennstoffen betrieben werden, was uns viel flexibler macht.

Hinterher ist man bekanntlich immer schlauer. Wie haben Sie die Partnerschaft erlebt? Und wie bewerten Sie die Wirtschaftlichkeit Ihrer Investition?

Also die Zusammenarbeit war super. Bei der Planung und bei der Montage der neuen Komponenten haben wir uns perfekt ergänzt. Alles hat tadellos funktioniert. Wir hatten eine Arbeitsteilung. Es gab also Gewerke, die wir selbst hergestellt haben. Andere hat die Benninghoven Mannschaft bearbeitet. Auch da gab es immer die gegenseitige Bereitschaft, einander auszuhelfen. Was die Wirtschaftlichkeit betrifft: Wir können mehr mischen bei weniger Brennstoffkosten, fangen früher an und sind früher fertig. Das spüren wir deutlich: Eine halbe Stunde an Arbeitszeit sparen wir am Tag locker ein.

Kundenindividuelle Lösungen:

Im Benninghoven Stammwerk entstehen maßgeschneiderte Retrofit-Komponenten