Sortenrein fräsen, wirtschaftlich recyceln

Bei Sanierungsarbeiten nahe Tokio baut eine Großfräse W 210 die Deck- und Binderschicht auf dem Jōban Expressway schichtweise aus. Das Fräsgut kann so einfacher nach Mischgutarten getrennt und zielgerichtet wiederverwendet werden. Die Wirtgen Frästechnologie macht das Ganze besonders wirtschaftlich.

Die Stadt Mito liegt rund 140 km nordöstlich von Tokio und beherbergt mit dem Kairaku-en einen der drei berühmten Gärten Japans, die das Ideal eines perfekten Landschaftsgartens verkörpern. Eine fachgerechte Pflege ist da unerlässlich, wie bei Straßen, die von Zeit zu Zeit saniert werden müssen. Für den selektiven Ausbau der Fahrbahn auf dem Jōban Expressway setzte das Bauunternehmen Unite Co., Ltd. auf modernste Frästechnologie von Wirtgen. Im Einsatz: der leistungsstarke Zweimeter-Frontlader W 210.

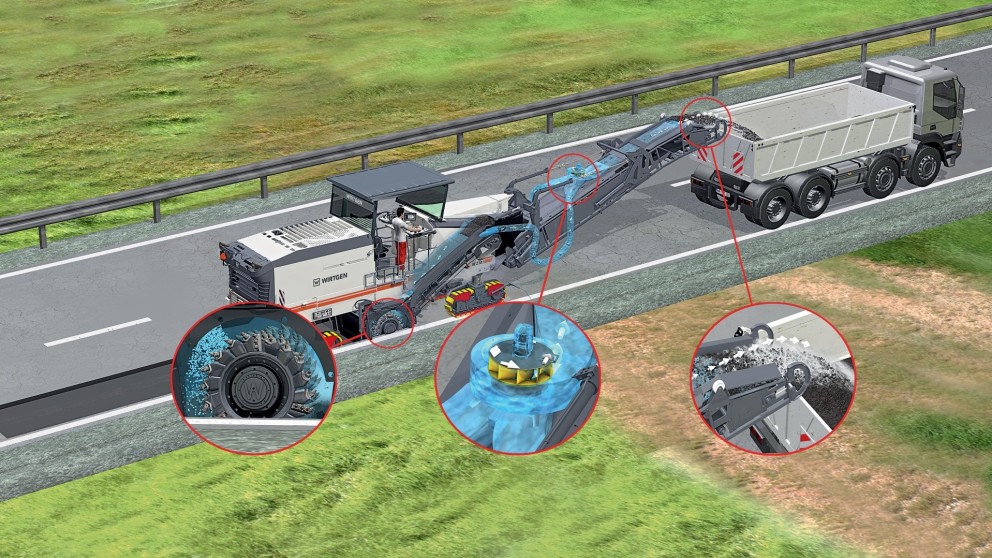

Präzision auf ganzer Linie: Wirtgen Kaltfräsen erstellen nicht nur eine profilgerechte, ebene Basis für den Asphaltneueinbau. Sie tragen auch dazu bei, dass das ausgebaute Material in der Asphaltmischanlage besonders wirtschaftlich recycelt werden kann.

Während der Verkehr auf einer Spur weiterfließen konnte, startete die 500 kW starke Großfräse mit dem Ausbau der beschädigten Streckenabschnitte. „Unsere Maschine ist mit dem Vacuum Cutting System (VCS) ausgestattet“, erklärt Baustellenleiter Mr. Koji Yamada. Die von Wirtgen entwickelte Absauganlage VCS wurde in Japan vor fünf Jahren in das New Technology Information System (NETIS) vom Ministerium für Land, Infrastruktur, Verkehr und Tourismus aufgenommen.

Im Fräsaggregat werden während des Fräsprozesses feine Materialpartikel und Wasserdampf freigesetzt. Durch einen erzeugten Unterdruck werden diese direkt am zusätzlich abgedichte-ten Fräsaggregat mit Hilfe des Vacuum Cutting Systems in den kurzen Bandkanal der Fräse gesaugt. Über dem Bandkanal saugt eine Absaughaube die Partikel in zwei Schläuche, die direkt zum langen Band des Ladebandsystems führen.

Um die Risse im Straßenbelag zu beseitigen, war die Großfräse in Mito mit einer Standardfräswalze ausgestattet. Nach dem Ausbau der 10 cm dicken Deckschicht fräste die W 210 in einem zweiten Arbeitsgang die Binderschicht 15 cm tief. Durch die Trennung des Fräsguts nach Mischgutarten konnten beide Schichten entsprechend ihrer bautechnischen Eignung und ihrer qualitativen Eigenschaften dem Materialkreislauf zur erneuten Nutzung zugeführt werden. Allein die selektive Rückgewinnung des Materials bietet aus umwelttechnischen und wirtschaftlichen Gesichtspunkten deutliche Vorteile. Rechnet man dann noch den Faktor „intelligente Frästechnologie“ hinzu, optimieren Wirtgen Kaltfräsen neben dem gesamten Sanierungsprozess auch die wirtschaftliche Wiederverwendung des Fräsgranulats in der Asphaltmischanlage.

Verantwortlich dafür ist in erheblichem Maße die lastabhängige Wasserberieselung. Das zur Kühlung der Fräsmeißel benötigte Wasser wird dabei in Abhängigkeit der Motorbelastung und Fräsgeschwindigkeit geregelt. Durch das automatische Zuschalten der Wasseranlage beim Ansetzen der Fräswalze bzw. durch das Abschalten beim Stopp der Fräsarbeiten lässt sich der Wasserverbrauch deutlich verringern. Konkret lassen sich bis zu 20% Wasser einsparen.

Im Ergebnis heißt das: Die Lebensdauer der Meißel wird verlängert, die Kaltfräse muss seltener betankt werden und die Standzeiten sind kürzer. Darüber hinaus – und das ist für die Materialaufbereitung entscheidend – beträgt die Restfeuchte des Fräsgranulats lediglich 3–4% pro t. Ohne Einsatz der Wirtgen Frästechnologie beträgt die Restfeuchte dagegen in der Regel 5%.

Selektives Fräsen mit Wirtgen Fräsen: Durch moderne Maschinentechnik können Deck-, Bin-der- und Tragschicht separat ausgebaut und dem Materialkreislauf getrennt wieder zugeführt werden. Das erhöht die Nachhaltigkeit des Fräsgutrecyclings.

Für den zur Herstellung des neuen Asphalts notwendigen Trocknungsprozess in der Asphaltmischanlage ist die Gleichung simpel: 1% trockeneres Ausgangsmaterial spart 1 l Heizöl bei der Produktion von 1t Asphalt. Hinzu kommen die durch den geringeren Energiebedarf reduzierten CO2-Emissionen. Für die Aufbereitung des ausgebauten Materials auf dem Jōban Expressway bedeutete das Einsparungen von rund 400 l Heizöl. Und das in nur zwei Stunden, denn so schnell baute Unite Co., Ltd. die Deck- und Binderschicht mit der leistungsstarken W 210 selektiv und präzise aus. Baustellenleiter Mr. Koji Yamada: „Die Qualität der Fräsfläche ist dank des Nivelliersystems Level Pro tadellos – die perfekte Grundlage für den Einbau des neuen Asphalts und dessen Verdichtung.“

Der um bis zu 20% reduzierte Wassereinsatz der Wirtgen Fräsen sorgt für Energie-Effizienz – denn es gilt: -1% Wasser im Ausgangsmaterial = -1l Heizöl pro t Asphalt bei der Weiterverarbeitung zu Recycling-Mischgut, z. B. in Benninghoven Asphaltmischanlagen.

Für die Baustelle auf dem Jōban Expressway heißt das:

Ergebnis: Das Einsparpotenzial an Heizöl in der Mischanlage durch den Einsatz der Wirtgen Kaltfräse beträgt rund 500 l.

„Das Vacuum Cutting System von WIRTGEN ist eine saubere Sache und sorgt für beste Sichtverhältnisse.“ Kazunari Watanabe, Fräsenfahrer, Unite Co., Ltd.

Public Relations

Reinhard-Wirtgen-Straße 2

53578 Windhagen

Deutschland