Fresar materiales sin mezcla, reciclar rentablemente

En los trabajos de rehabilitación realizados cerca de Tokio, una fresadora grande W 210 fresa las capas de rodadura e intermedia de la autopista Jōban capa por capa. El material fresado de esta forma puede separarse fácilmente según los tipos de mezcla y reutilizarse específicamente. La tecnología de fresado de Wirtgen hace todo ello especialmente rentable.

La ciudad de Mito se encuentra a unos 140 km al noreste de Tokio y, con el Kairaku-en, alberga uno de los tres famosos jardines de Japón, los cuales materializan el ideal de un perfecto jardinero paisajístico. Aquí, como también ocurre en las carreteras, que se han de rehabilitar de tanto en tanto, el cuidado profesional es imprescindible. Para el fresado selectivo de la calzada en la autopista Jōban, la empresa de construcción Unite Co., Ltd. apostó por la tecnología más moderna de fresado de Wirtgen. Durante el trabajo: el cargador frontal de dos centímetros de alto rendimiento W 210.

Precisión en toda la línea: fresadoras en frío de Wirtgen no solo crean una base lisa y conforme al nivel y la alineación. Sino que las mismas también colaboran a que el material fresado pueda reciclarse en el equipo de mezcla de asfalto de forma especialmente rentable.

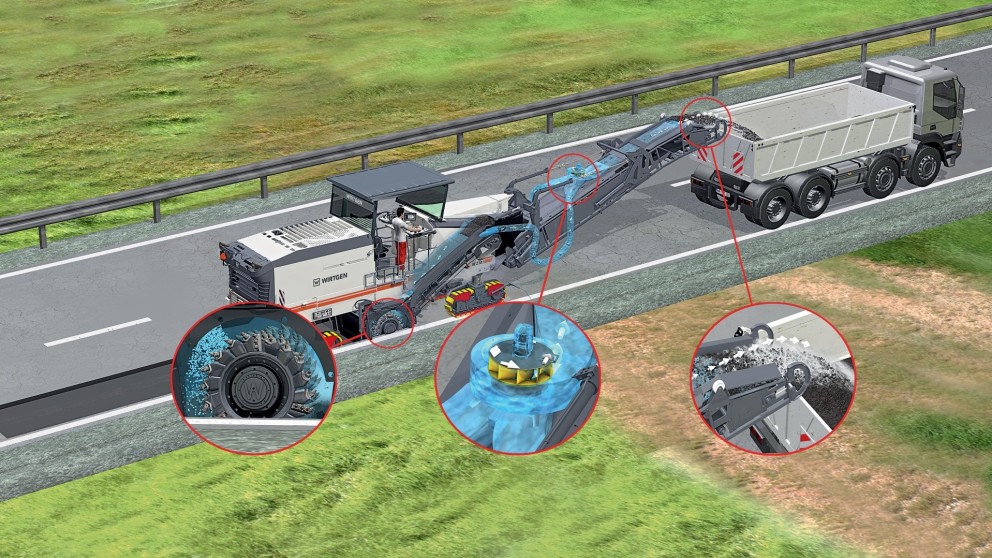

Mientras que el tráfico podía seguir fluyendo por un carril, la fresadora grande de 500 kW de potencia empezó el fresado de los tramos danados. “Nuestra máquina está equipada con el Vacuum Cutting System (VCS) o sistema de corte al vacío”, explica el jefe de la obra Mr. Koji Yamada. El sistema de aspiración VCS desarrollado por WIRTGEN fue incorporado hace cinco anos al New Technology Information System (NETIS) por parte del Ministerio de Tierra, Infraestructura, Transporte y Turismo.

Durante el proceso de fresado, en la unidad del fresador se liberan partículas finas de material y vapor de agua. Mediante una depresión generada, estas partículas son aspiradas por el canal de la cinta corta de la fresadora con ayuda del Vacuum Cutting System directamente en la unidad del fresador, adicionalmente hermetizada. Una campana de aspiración aspira las partículas a través del canal de la cinta y las lleva a dos tuberías flexibles, las cuales las transportan directamente a la cinta larga del sistema de cinta de carga.

Para eliminar las fisuras en el revestimiento de la calzada en Mito, la fresadora grande iba equipada con un tambor de fresado estándar. Después de fresar la capa de rodadura de 10 cm de espesor, la W 210 fresó la capa intermedia de 15 cm de profundidad en dos procesos de trabajo. Mediante la separación del material de fresado por tipos de mezcla, ambas capas pudieron incorporarse al circuito de material para su reutilización de conformidad con su idoneidad en la técnica de construcción y sus propiedades cualitativas. Ya la mera recuperación selectiva del material ofrece claras ventajas desde los puntos de vista de la técnica medioambiental y económico. Si a ello se le anade el factor de la tecnología de fresado inteligente, las fresadoras en frío de Wirtgen no solo optimizan todo el proceso de rehabilitación, sino también el reciclaje rentable del granulado de fresado en el equipo de mezcla de asfalto.

Responsable de ello es, en gran medida, el sistema de rociado de agua en función de la carga. El agua necesaria para la refrigeración de las picas se regula en función de la carga del motor y de la velocidad de fresado. Mediante la conexión automática del sistema de agua al posicionar el tambor de fresado y su desconexión al detener los trabajos de fresado, el consumo de agua se reduce considerablemente. Concretamente, se puede ahorrar hasta un 20 % de agua.

En el resultado, esto significa: la vida útil de las picas se prolonga, el depósito de la fresadora en frío se ha de rellenar con menos frecuencia y los tiempos de inactividad son más cortos.Además, y esto es determinante para la preparación del material, la humedad residual del granulado de fresado es de tan solo el 3-4 % por tonelada. Sin la utilización de la tecnología de fresado Wirtgen, la humedad residual suele ser del 5 %.

Fresar de forma selectiva: gracias a la tecnología mecánica moderna, es posible fresar la capa superior, la capa adhesiva y la capa de base por separado y someter nuevamente el material a un proceso de recuperación, lo que incrementa la sostenibilidad del reciclaje de material fresado.

Para el proceso de secado en el equipo de mezcla de asfalto necesario para la fabricación del nuevo asfalto, la ecuación es sencilla: 1 % de material de partida más seco ahorra 1 l de fuel oil en la producción de 1 t de asfalto. A ello hay que anadir la reducción de emisiones de CO2 conseguida con la reducción del consumo energético. Para el tratamiento del material fresado en la autopista Jōban, esto representó el ahorro de aprox. 400 l de fuel oil. Y ello en tan solo dos horas, pues con esta rapidez fresó Unite Co., Ltd., de forma selectiva y precisa, las capas de rodadura e intermedia con la W 210 de alto rendimiento. Encargado de la obra Mr. Koji Yamada: “La calidad de la superficie fresada es inmejorable gracias al sistema de nivelación Level Pro: la base perfecta para el extendido del nuevo asfalto y su compactación.”

Con la reducción de hasta el 20 % del consumo de agua de las fresadoras de Wirtgen se gana eficiencia energética, pues: –1 % de agua en el material de partida = –1 l de fuel oil por tonelada de asfalto en su tratamiento posterior en la mezcla de material a reciclar, p. ej. en las instalaciones mezcladoras de aglomerado asfáltico de Benninghoven.

Para la obra en la autopista Jōban esto significa concretamente:

Resultado: el potencial de ahorro de fuel oil en la planta mezcladora por acción de la fresadora en frío de Wirtgen es de aprox. 500 l

„El Vacuum Cutting System de WIRTGEN es limpio y proporciona mejor visibilidad.” Kazunari Watanabe, conductor de fresadoras, Unite Co., Ltd