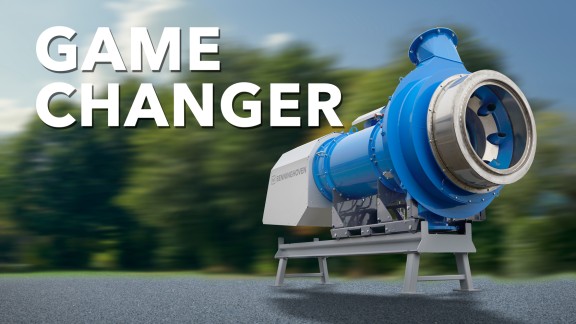

El quemador MULTI JET cambia de combustible

Nueva generación de quemadores Benninghoven ya disponible como producto en serie

Sin importar cuál sea el estado de agregación (sólido, líquido o gaseoso), la nueva generación de quemadores de Benninghoven puede operar con hasta cuatro tipos de combustibles, destacando la posibilidad de usar el hidrógeno, una fuente de energía sostenible y clave para el futuro.

Un cambio de combustible ágil y sin tiempos de inactividad gracias a la combustión mixta

Una de las características distintivas de los quemadores MULTI JET es su tecnología de combustión mixta, que permite el uso simultáneo de hidrógeno, GTL, HVO, biogás y gas natural. La disposición estratégica de los inyectores independientes garantiza una combustión óptima de cada combustible. El cambio de un combustible a otro se lleva a cabo de forma continua, sin desconexiones ni tiempos de inactividad. Este sistema garantiza un suministro fiable de diversos combustibles y brinda a los operadores una gran flexibilidad para elegir la fuente de energía más económica y accesible en cada momento.

Ventajas clave: menos ruido, mayor eficiencia y ahorre de costes

Además de reducir las emisiones de CO₂, la nueva generación de quemadores ofrece otras mejoras, según Steven Mac Nelly, director de Desarrollo y Construcción en Benninghoven: «Las emisiones sonoras en esta nueva generación de quemadores se han reducido en 5 dB(A), lo que equivale a una reducción a la mitad de la percepción auditiva del ruido. Y no solo eso, también se ha reducido el consumo eléctrico en un 20 % sin afectar la capacidad de suministro». Frente a los combustibles fósiles, el hidrógeno representa también una futura ventaja económica, pues al no generar emisiones de CO₂ tampoco habrá imposición fiscal. «En países como Escandinavia y Suiza, ya se sienten los efectos de una tarificación más rigurosa de las emisiones de CO₂», detalla Mac Nelly.

Uso flexible de hidrógeno de diversas fuentes

Benninghoven ha desarrollado una solución integral perfectamente adaptada al secado de materiales que permite por primera vez usar hasta un 100 % de hidrógeno verde sin detener las plantas que ya están operando. El sistema de secado con hidrógeno incluye un quemador multicomustible, un control del quemador y un sistema de alimentación con regulación de presión patentada que reduce la presión del hidrógeno de 350 bar a 1,3 bar, así como componentes de la instalación específicamente diseñados para funcionar con hidrógeno. Esta solución integral se conecta directamente a la fuente de hidrógeno, sea esta tanques, redes de tuberías o electrolizadores descentralizados.

No obstante, el uso de hidrógeno requiere un concepto de seguridad adecuado, un concepto que desarrollan conjuntamente los expertos de Benninghoven y la empresa. No hay que olvidar que, además de reducir las emisiones de CO₂, las emisiones de NOx también deben controlarse. Para ello, el sistema de Benninghoven incorpora un circuito de recirculación de gases de escape que garantiza unas emisiones bajas NOx.

Disponible como producto en serie y como solución Retrofit para otras marcas

La nueva generación de quemadores no solo está pensada para las nuevas plantas de Benninghoven, sino también para integrarse como solución de reequipamiento en plantas ya existentes. La compatibilidad con diferentes marcas permite incorporarse en diversas plantas, logrando una producción de asfalto prácticamente libre de emisiones. El uso flexible en función de la disponibilidad de los combustibles, ubicación y aplicación permite optimizar con sostenibilidad los procesos de producción desde hoy mismo; pues el quemador MULTI JET está disponible como producto en serie para los operadores de planta.

Public Relations

Reinhard-Wirtgen-Straße 2

53578 Windhagen

Alemania

Ya sea en instalaciones propias o ajenas, con las soluciones BENNINGHOVEN de Retrofit permanecerá o volverá a estar a la vanguardia.

Instalaciones de mezcla de asfalto móviles

| Capacidad nominal de mezclado | 100 - 320 t/h |

| Ensilaje en caliente | 17 - 87 t |

| Reciclaje | hasta un 70 % de material reciclado |

Instalaciones de mezcla de asfalto móviles

| Capacidad nominal de mezclado | 160 - 320 t/h |

| Ensilaje en caliente | 60 - 150 t |

| Silo de carga de material mixto | 0 - 517 t |

Plantas de reciclaje

| Reciclaje | hasta un 100 % de material reciclado |

| Capacidad nominal de mezclado | 320 - 400 t/h |

| Ensilaje en caliente | 80 - 320 t |