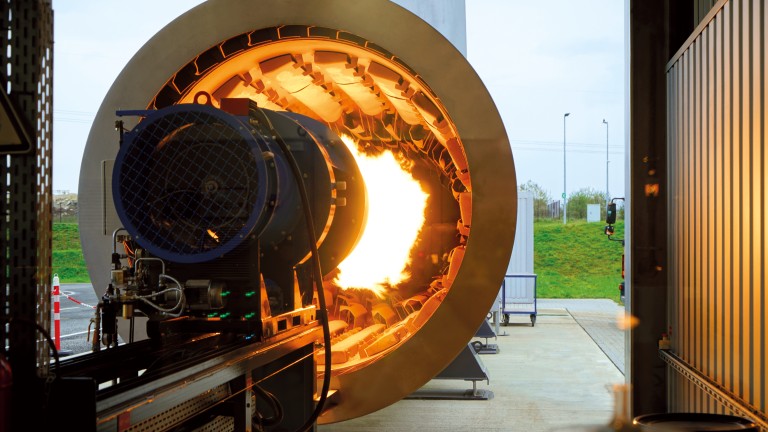

Combustibles MULTI JET

Une production d'énergie efficace et durable

Il est possible de compléter un brûleur conçu de manière standard comme un brûleur à un combustible pur pour le séchage et le chauffage de la matière de base pour jusqu’à trois combustibles. Cette adaptation transforme le brûleur en brûleur combiné, permettant l’utilisation d’un grand nombre de combustibles. Il est ainsi possible d’associer fuel, gaz naturel, gaz liquide, ainsi que d’autres substances gazeuses, telles que le DME, l’hydrogène, mais aussi solides, telles que la poudre de charbon, le BtL et la poussière de bois.

Cette flexibilité apporte un grand nombre d’avantages. Il n'y a, d'une part, plus aucun temps d'arrêt de l’installation, causés par un manque de matière première ou des problèmes de livraison. Et il est, d’autre part, toujours possible de choisir le combustible le moins cher en cas de variation de prix des différents combustibles. L’utilisation flexible de combustibles alternatifs permet en outre un séchage zéro CO₂. De manière générale, les brûleurs équipés de ces extensions contribuent nettement à une production d’énergie efficace et durable.

Des combustibles au bilan carbone neutre plutôt que des combustibles fossiles

Les accords sur le climat et des régulations plus strictes des gouvernements et des autorités mettent l’industrie de l’asphalte devant de nouveaux défis pour réduire les gaz à effet de serre, comme le CO₂. Pour les exploitants de centrales d’enrobage, l’objectif est d'économiser des émissions et donc de contribuer à la sécurisation du site. Le passage du fuel ou de la poudre de charbon au gaz contribue déjà largement à la production d’un asphalte durable et propre : le gaz naturel ou liquide réduit déjà de moitié les émissions de CO₂.

Le bilan est encore plus avantageux pour les combustibles renouvelables comme la poussière de bois et la biomasse liquéfiée (Biomass to Liquid) : Ceux-ci ont un bilan carbone neutre ou, dans le cas de l’hydrogène, ne produisent carrément pas de CO₂. En matière de disponibilité également, les combustibles du futur sont attrayants car les combustibles fossiles ont non seulement une fin, mais il est de plus en plus compliqué de s’en procurer. Il est d’autant plus important pour les exploitants d'installations d’être équipés de technologies adaptées pour l’utilisation de combustibles alternatifs et donc d’être prêts pour l’avenir.

* Processus thermique de séchage et de chauffage requérant de grandes quantités d’énergie pour la matière minérale blanche et les matériaux RC, sans rejets de CO₂ grâce à l’hydrogène vert.

« Nous anticipons toujours et développons des solutions pour demain. Il est ici question non seulement de recourir aux combustibles de demain, comme la poussière de bois, la biomasse liquéfiée et l’hydrogène, mais aussi d’économiser directement de l’énergie. »

Steven Mac Nelly, responsable développement et construction chez BENNINGHOVEN

Combustible – Fuel EL

Brûleur au fuel pour fuel léger (fuel EL)

Le fuel de « gaz Pintsch » est divisé en deux sortes : le fuel léger (fuel EL) et le fuel lourd (fuel S). Les exigences de qualité pour le fuel sont définies dans la norme DIN 51603. Le fuel léger peut être brûlé sans préchauffage dans des fours, des chauffages centraux et des installations de combustion industrielles. Le fuel lourd doit en revanche être préchauffé pour le transport et la combustion. Les systèmes exploités avec des combustibles fossiles sont de plus en plus soumis à des réglementations et des limitations.

Combustible – Gaz

Brûleur à gaz liquide et brûleur à pétrole

Les brûleurs à gaz de BENNINGHOVEN sont en mesure de brûler le gaz liquide dès la phase liquide sans avoir à le faire passer au préalable à l’état gazeux. Cela signifie qu’aucun périphérique supplémentaire, comme un évaporateur, n'est nécessaire et donc qu’aucune énergie supplémentaire n’est requise.

Sur le plan mécanique, les brûleurs à gaz liquide et les brûleurs à gaz naturel sont conçus de la même manière. Ils se distinguent simplement au niveau de leur périphérique, à savoir que le combustible n’est pas amené aux brûleurs de la même manière.

Le gaz liquide sert de « gaz Pintsch » dans l’extraction de pétrole brut ou de gaz naturel. Ce gaz Pintsch était autrefois simplement relâché dans l’atmosphère ou brûlé. De nos jours, de plus en plus de régions du monde interdisent le brûlage, ce qui a des répercussions positives sur le volume de gaz liquide disponible.

Combustible – Hydrogène

Système de séchage à hydrogène de BENNINGHOVEN

GAME CHANGER - La génération de brûleurs qui peut également utiliser 100 % d’hydrogène vert

* Processus thermique de séchage et de chauffage requérant de grandes quantités d’énergie pour la matière minérale blanche et les matériaux RC, sans rejets de CO₂ grâce à l’hydrogène vert.

En savoir plusCombustible – Poussière de bois

Continuera également de brûler à l’avenir

Le bois est une matière première renouvelable qui peut être produite de manière durable et qui, en tant que combustible, présente donc un bilan carbone neutre. Avec le brûleur MULTI JET à poussière de bois, BENNINGHOVEN a développé l’utilisation de poussière de bois pour la combustion dans ses centrales d’enrobage – et a ainsi, encore une fois, élargi sa gamme de brûleurs propres. Pour les exploitants, le brûleur à poussière de bois est une possibilité durable de tourner leur installation vers l’avenir.

Les ingénieurs en développement de BENNINGHOVEN ont calculé la taille idéale des particules de poussière de bois, essentiellement récupérées à partir de résidus et de déchets de bois. La courbe granulométrique optimale du carburant est importante pour la géométrie de la flamme du brûleur et donc pour l’efficacité de la chauffe de la matière minérale blanche ou du matériau recyclé. Le brûleur MULTI JET à poussière de bois est déjà utilisé de manière fiable par plusieurs clients de Benninghoven.

En raison de son équipement, le brûleur à combustible solide présente l’avantage de pouvoir utiliser aussi bien de la poudre de charbon que de la poussière de bois comme combustible.

À l’achat d’un nouveau brûleur, il est possible d’y adapter aussi bien de la poudre de charbon que de la poussière de bois d’avenir.

Des pénuries de poudre de charbon ayant d'ores et déjà été constatées, l’utilisation de bois, neutre en CO₂, deviendra encore plus rapidement intéressante.

Le brûleur et l’unité de dosage font partie de tout le périphérique. L'interface vers l’emplacement du client est l’entrée de l’unité de dosage. Le moulin à bois ou le silo se situent sur place.

Brûleur

La poussière de bois finement dosée est amenée au brûleur par un ventilateur de transport et une unité de dosage. Dans la tête du brûleur, l’allumage est garanti par une flamme d’appui séparée. La plage de réglage de la poussière de bois avec flamme d’appui est 1:6, la valeur calorifique de la poussière de bois est de l’ordre de 18 Mj/kg suivant le type de bois.

Le combustible secondaire, p. ex. le fuel EL, le gaz liquide ou le gaz naturel, sert de flamme d’appui.

L’unité de dosage pour poussière de bois avec réservoir de stockage d’une capacité de 2,5 m³ est installée sous la sortie du silo à poussière de bois. Deux arbres de malaxage dans le conteneur empêchent la formation de ponts dans la poussière de bois. Cette dernière arrive dans une vis alvéolaire de soufflage formant l’interface avec la conduite de transport via une vis de dosage à vitesse régulée libérant le carburant en fonction de la puissance requise des brûleurs. La poussière de bois est amenée à la tête du brûleur par une ventilation et une conduite.

Matière première de base au niveau de la centrale d’enrobage

L’exploitant est tenu de s’assurer que l’ensemble du système a été vérifié dans le cadre d’un contrôle régulier conformément à l’ordonnance allemande en matière de sécurité d’exploitation (BetrSichV) (p. ex. le silo avec l’unité de dosage). En dehors de l’Allemagne, les systèmes sont soumis à l’obligation de contrôle – les lois et ordonnances nationales doivent ici être respectées.

Protection contre les explosions (ATEX) spécialement pour la poussière de charbon et de bois

Combustible BtL (Biomass to Liquid ou biomasse liquéfiée)

Énergie de la biomasse

Le principe de récupération des combustibles BtL (biomasse liquéfiée) repose sur la fluidification de la biomasse.

Dans le cas du bois utilisé comme la matière première, des processus de transformation thermo-chimiques transforment le bois riche en cellulose en huile pyrolytique dans un réacteur grâce à des températures et à une pression élevées.

Les autres étapes du procédé sont le nettoyage, la synthèse et le raffinage de l’huile pyrolytique en carburants de biomasse liquéfiée.

Un développement significatif sur le marché de l’énergie est l’emploi de Biomass to Liquid (BtL), en français « biomasse liquéfiée ». Elle peut être obtenue à partir de déchets végétaux comme la paille, le bois ou les cultures énergétiques, comme le maïs et le colza. BENNINGHOVEN propose également une solution

innovante pour l’utilisation de biomasse comme combustible : le brûleur BtL MULTI JET. Comme la poussière de bois, la biomasse liquéfiée présente également un bilan carbone neutre. Les brûleurs à BtL de BENNINGHOVEN – comme tous les modèles MULTI JET – peuvent également être exploités avec d'autres combustibles comme le fuel, la poudre de charbon et le gaz. Les nouveaux brûleurs de BENNINGHOVEN offrent ainsi aux exploitants la possibilité d’utiliser aujourd’hui encore des combustibles fossiles, mais de passer à court terme à des combustibles renouvelables : un investissement d'avenir.

Dans le cas du produit de départ, le bois/les déchets de bois, toute la difficulté de l’ingénierie des processus réside dans le produit de départ dont la composition chimique peut varier. Ces variations ont des répercussions sur le produit final de biomasse liquéfiée. L’adaptation de la température de préchauffage permet de compenser des variations plus petites. En cas de variations importantes ou de changement de combustible, il est nécessaire de procéder à un réglage sur site.

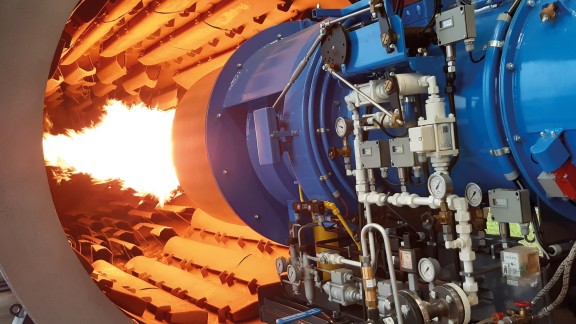

Pour pouvoir procéder au paramétrage de base correct du brûleur pour les nouveaux combustibles, le client envoie son combustible à l’usine BENNINGHOVEN de Wittlich dans un container en acier inoxydable. Le combustible y subit des tests intensifs et le brûleur est réglé de manière optimale.

Combustible – Poudre de charbon

Brûleur à poudre de charbon (lignite ou houille) et dosage de la poudre de charbon

Le brûleur MULTI JET de BENNINGHOVEN, conçu de manière standard comme un brûleur à fuel pur, peut être étendu jusqu’à trois combustibles. Le brûleur devient ainsi un brûleur mixte, ce qui signifie que le fuel, le gaz naturel, le gaz liquide, le fuel lourd, le combustible BtL (biomasse liquéfiée) et, entre autres, la poudre de charbon peuvent servir de combustibles. Ici, la poudre de lignite est dosée dans la conduite de transport au moyen de l'unité de dosage de poudre de charbon, bridé au niveau de la vanne de sortie du silo de poudre de charbon, et soufflée dans la tête du brûleur par un transporteur par ventilation.

L'unité de dosage de poudre de charbon bien pensée offre des avantages élémentaires à l'utilisateur en ce qui concerne :

Le défi d'aujourd'hui et de demain est de travailler efficacement avec des technologies durables et économiques. Pour augmenter la durabilité dans la production d’asphalte, Benninghoven propose un grand nombre de solutions innovantes.

En savoir plusProduction d'enrobé, systèmes de recyclage, technique de combustion, systèmes de commande et technologies de bitume - Grâce aux technologies de BENNINGHOVEN, chaque client trouve la solution précisément adaptée à son site, répondant à toutes ses exigences et conditions.

Vers les technologies