Fraisage sélectif, recyclage économique

Lors de travaux de réfection près de Tokyo, une grande fraiseuse W 210 a enlevé, l’une après l’autre, la couche de roulement et de liaison sur l’autoroute Jōban. Cette méthode facilite le tri du fraisât par type d’enrobé, qui peut alors faire l’objet d’un recyclage ciblé. La technologie de fraisage Wirtgen rend l’ensemble du processus extrêmement rentable.

Située à environ 140 km au nord-est de Tokyo, la ville de Mito abrite le Kairaku-en, l’un des trois jardins japonais les plus connus qui incarnent l’idéal de l’aménagement paysager. Un entretien dans les règles de l’art est donc impératif, comme c’est également le cas pour les routes, qui doivent elles aussi être rénovées de temps à autre. Pour le décaissement sélectif de la chaussée sur l’autoroute Jōban, l’entreprise de construction Unite Co., Ltd. a misé sur la technologie de fraisage ultramoderne Wirtgen, mettant en œuvre la puissante fraiseuse W 210, un engin à chargement avant de la gamme des deux mètres.

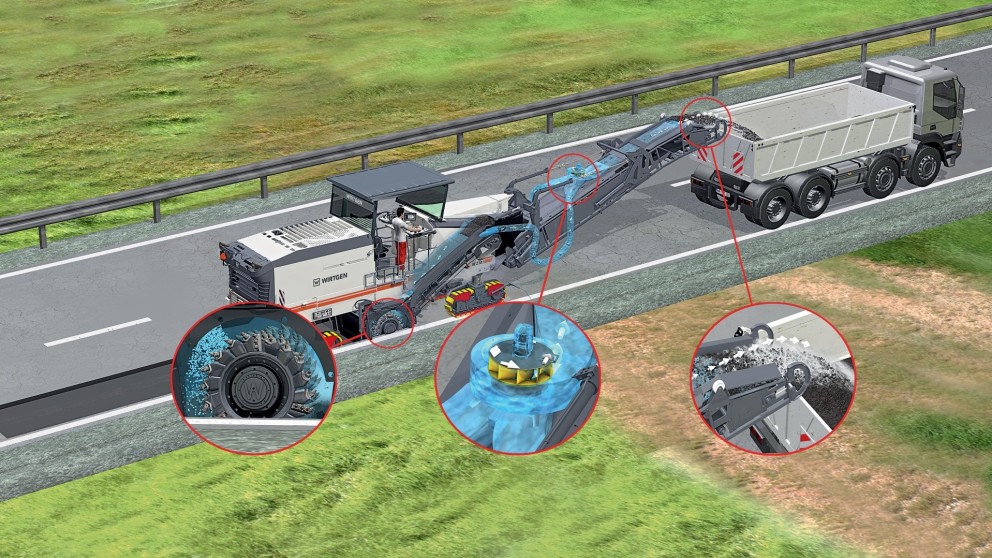

La précision sur toute la ligne : les fraiseuses à froid WIRTGEN ne font pas que réaliser une base plane au profil voulu pour la pose du nouvel enrobé, mais elles contribuent également au recyclage du matériau enlevé, qui est ensuite effectué en toute rentabilité dans la centrale d’enrobage.

La grande fraiseuse de 500 kW a pu fraiser les tronçons endommagés sans bloquer la circulation, qui s’est poursuivie en parallèle sur une voie. « Notre machine est équipée du VCS (Vacuum Cutting System) », explique M. Koji Yamada, chef de chantier. Développé par WIRTGEN, le système d’aspiration VCS a été intégré il y a 5 ans dans le programme NETIS (New Technology Information System) du Ministère japonais du Territoire, des Infrastructures, des Transports et du Tourisme. Ainsi, la présence de la technologie VCS de WIRTGEN comme équipement des fraiseuses à froid est devenue une condition déterminante pour participer aux appels d’offres de chantiers routiers.

Le processus de fraisage libère de fines particules de matériau et de la vapeur d’eau dans le groupe de fraisage. Placé au niveau du groupe de fraisage étanché, le Vacuum Cutting System crée une dépression qui permet d’aspirer directement ces particules jusque dans la bande courte de la fraiseuse. Au-dessus de la bande, une hotte d’aspiration aspire les particules dans deux flexibles qui mènent directement à la bande longue du système de chargement.

Sur le chantier de Mito, afin d’éliminer les fissures du revêtement de chaussée, la grande fraiseuse a été équipée d’un tambour de fraisage standard. Après avoir enlevé la couche de roulement de 10 cm, la W 210 a entrepris, dans une deuxième opération, de décaisser la couche de liaison sur 15 cm de profondeur. Grâce à la séparation du fraisât par type d’enrobé, les deux couches ont pu être réintégrées dans le cycle des matériaux, selon leur aptitude à être utilisés en technique de construction et leurs propriétés qualitatives. La récupération sélective du matériau présente à elle seule des avantages indéniables en termes d’environnement et de rentabilité. Si l’on tient également compte du fait que l’on utilise une technologie intelligente, les fraiseuses à froid Wirtgen optimisent non seulement l’ensemble du processus de réfection, mais aussi la rentabilité du traitement des granulats fraisés dans la centrale d’enrobage.

Le système d’arrosage d’eau asservi à la charge joue ici un rôle majeur. L’eau nécessaire au refroidissement des pics de fraisage est régulée en fonction de la charge du moteur et de la vitesse de fraisage. L’activation automatique de l’installation d’eau au moment du positionnement du tambour de fraisage, ou sa désactivation au moment de l’arrêt des travaux de fraisage, permet de réduire considérablement la consommation d’eau. Concrètement, cette économie d’eau peut atteindre les 20 %.

Au final, les pics voient leur longévité accrue, la fraiseuse à froid doit être moins souvent ravitaillée en carburant, et les périodes d’immobilisation sont plus courtes. En outre, et c’est là un point décisif pour le traitement du matériau, l’humidité résiduelle du granulat fraisé est de seulement 3 à 4 % par tonne – une valeur qui, sans recourir à la technologie de taille Wirtgen, atteint généralement 5 %.

Fraisage sélectif : les machines à la technique moderne permettent de fraiser individuellement les couches de roulement, de liaison et de base et de les réintégrer séparément dans le cycle des matériaux. La durabilité du recyclage du fraisât s’en trouve améliorée.

Pour le processus de séchage nécessaire à la réalisation du nouvel enrobé dans la centrale d’enrobage, l’équation est simple : 1 % de granulat fraisé plus sec permet d’économiser 1 l de fioul pour produire 1 t d’enrobé. S’ajoute à cela la réduction des émissions de CO2 résultant des plus faibles besoins en énergie. Pour le traitement de l’enrobé enlevé sur l’autoroute Jōban, ces économies ont atteint près de 400 l de fioul. Et les travaux ont été effectués en seulement deux heures, car Unite Co., Ltd., grâce à la puissante W 210, a pu enlever les couches de roulement et de liaison de manière sélective et avec une maximum de précision. M. Koji Yamada, chef de chantier : « Le système de nivellement automatique LEVEL PRO a permis de produire une surface fraisée d’une qualité irréprochable, constituant une fondation idéale pour la pose d’enrobé et les travaux de compactage. »

Avec une réduction de la consommation d’eau pouvant atteindre 20 %, les fraiseuses Wirtgen contribuent à améliorer l’efficacité énergétique : –1 % d’eau dans le matériau de départ = –1 l de fioul par t d’enrobé lors du recyclage de l’enrobé, p. ex. dans les centrales d’enrobage Benninghoven (cf. page 64).

Soit concrètement sur le chantier de l’autoroute Jōban :

Résultat : grâce à la fraiseuse à froid Wirtgen, les économies potentielles de fioul dans la centrale d’enrobage sont d’environ 500 l.