Recyclage de l’asphalte : de l’indispensable inter-compatibilité de tous les processus

Pour produire de l’asphalte de construction à partir de granulats et de bitume, un processus de malaxage thermique est nécessaire, et il requiert une centrale d’enrobage. Dans la fabrication de « l’or noir », l’asphalte de recyclage est une ressource qui occupe une place de plus en plus prépondérante partout dans le monde. S’ajoute à cela le fait que, dans les pays industrialisés, la réfection des routes l’emporte depuis longtemps sur la construction neuve.

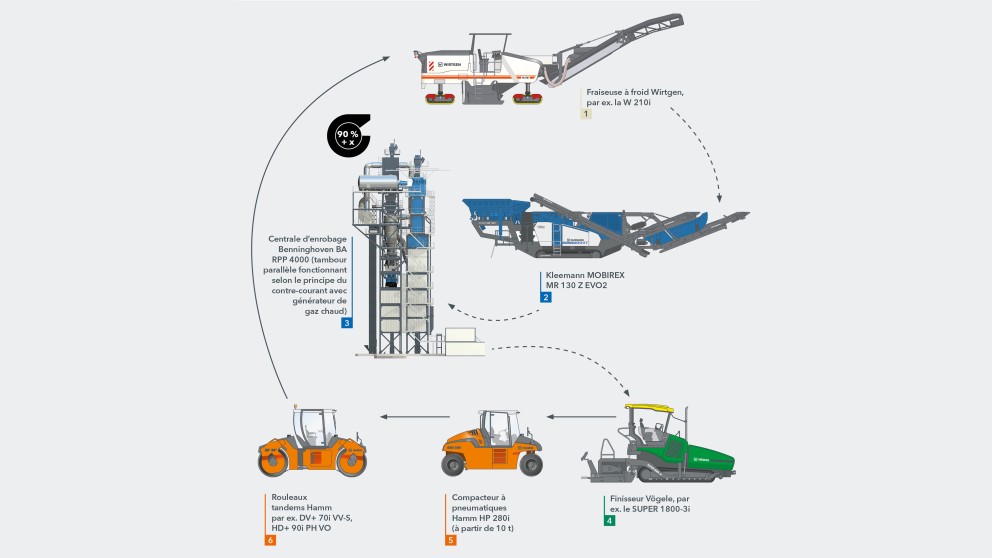

Et qui dit réfection, dit le rabotage de millions de tonnes d’enrobé. Une tâche qui revient principalement aux fraiseuses à froid. Elles sont le premier maillon de la chaîne de traitement, suivies des installations de concassage, de criblage et des centrales d’enrobage, et enfin des finisseurs de routes qui assurent la pose du nouvel enrobé auquel l’ancien asphalte a été incorporé. La parfaite coordination des machines, l’utilisation de méthodes innovantes et de technologies modernes déterminent l’efficacité de cette chaîne de processus. Le bon déroulement de toutes les étapes accroît la rentabilité et la durabilité du recyclage de l’asphalte.

Des solutions complètes pour le recyclage de l’asphalte – de l’enlèvement de l’ancien asphalte à son retraitement, son intégration dans le nouvel asphalte et sa pose. L’optimisation de la chaîne de production augmente la rentabilité et la durabilité du recyclage de l’asphalte.

Dans de nombreux pays, il n’existe quasiment plus aucun chantier qui n’utilise pas au moins une partie d’asphalte recyclé. Ainsi, en 2018, en Allemagne, un quart de l’asphalte produit (41 millions de tonnes) l’était à partir d’asphalte recyclé (10,5 millions de tonnes). Avec un volume total de recyclage de 12 millions de tonnes d’asphalte l’année dernière, cela représentait une revalorisation de 87 %.

Le recyclage de l’asphalte pour la réfection routière est un impératif économique et écologique afin de préserver les ressources naturelles. L’industrie est donc constamment à la recherche de solutions pour optimiser les processus dans les centrales d’enrobage. Augmenter la quantité d’asphalte recyclé utilisée dans toutes les formulations des technologies de retraitement à chaud comme à froid constitue une approche majeure. L’utilisation de la quantité d’adjonction maximale possible est bénéfique non seulement pour l’environnement, mais aussi en termes de prix de l’enrobé.

Dans le cas d’une méthode classique de recyclage à écoulement parallèle, la température est limitée à 130°C en raison des émissions de gaz d’échappement, mais la température des gaz d’échappement est supérieure pour des raisons physiques, ce qui entraîne une augmentation de la consommation d’énergie et une sollicitation accrue du système de dépoussiérage. Afin de porter l’enrobé à une température de 160 °C, le minéral blanc doit alors être surchauffé.

Les centrales d’enrobage telles que la centrale fixe BA RPP 4000 produisent jusqu’à 320 t d’asphalte par heure. Avec un procédé de recyclage à contre-courant couplé à un générateur de gaz chaud, le nouvel enrobé peut être constitué de 300 t d’asphalte recyclé, soit un taux de recyclage de 90 % + X.

À la différence des tambours de recyclage parallèles classiques, dans les tambours de recyclage avec générateur de gaz chaud, la matière recyclée est chauffée de manière indirecte selon un procédé à contre-courant. La matière circule dans le tambour dans le sens opposé à la source de chaleur. Ce procédé permet d’atteindre des températures de matériau plus élevées et en même temps, une réduction de la température des gaz d’échappement. La température de soufflage de 160 °C correspond à la température de traitement ultérieure, et la température des gaz d’échappement se situe au-dessus du point de rosée à environ 100 °C. Tout cela est uniquement possible avec l’utilisation d’un générateur de gaz chaud, car le chauffage direct brûlerait la matière recyclée et la rendrait inutilisable. Le brûleur de l’unité de bitume, le générateur de gaz chaud, le tambour de recyclage, la hotte d’aspiration et le système de circulation de l’air et de dégazage sont inter-compatibles. Effet positif : le minéral blanc n’a plus besoin d’être surchauffé, ce qui génère une nette économie d’énergie. Le principe du contre-courant permet de réduire significativement les émissions (instructions techniques sur la qualité de l’air) et, en fonction de la qualité de la matière recyclée, d’atteindre des taux de recyclage de 90 % + X. L’investissement dans cette technique aussi verte qu’efficace n’en est que plus attrayant.

La technique peut devenir encore plus écologique si les étapes en amont, à savoir l’ajustement de la courbe granulométrique et le fraisage de l’asphalte, sont réalisées elles aussi avec des méthodes et des technologies de pointe.

Les installations de criblage telles que MOBISCREEN MS 953 EVO trient les fraisats de manière à optimiser la courbe granulométrique, et ainsi à augmenter la quantité d’adjonction d’asphalte recyclé.

La quantité théorique la plus élevée possible d’asphalte recyclé dépend essentiellement de sa courbe granulométrique ou, autrement dit, des quantités, dimensions et compositions des substances qu’il contient. L’objectif est donc ici que la courbe granulométrique de l’asphalte recyclé s’approche au plus près de celle souhaitée pour l’enrobé final. C’est le rôle des installations de criblage mobiles. Elles permettent la réutilisation immédiate de jusqu’à 80 % d’asphalte recyclé (fraisats). Cela réduit considérablement les coûts de traitement qui sont nettement inférieurs à ceux du retraitement intégral du fraisat.

En cas de retraitement intégral, y compris des granulats surdimensionnés, il faudrait en plus utiliser un broyeur, qui serait équipé d’un crible secondaire.

Les fraiseuses à froid comme la W 210i, en assurant un fraisage sélectif des couches de roulement, de liaison et portante avec des technologies intelligentes, contribuent au recyclage rentable du matériau enlevé dans l’installation d’enrobage.

Tout commence par l’enlèvement et la récupération de l’asphalte de la structure de chaussée. Les fraiseuses à froid enlèvent l’asphalte couche après couche, si bien que les fraisats, séparés par type d’enrobé, peuvent être réintégrés dans le cycle des matériaux selon leur aptitude à être utilisés en techniques de construction et leurs propriétés qualitatives. La récupération sélective des couches de roulement, de liaison et portante présente à elle seule des avantages indéniables en termes d’environnement et de rentabilité.

Si l’on tient compte également du fait qu’une technologie de fraisage intelligente est utilisée, la réutilisation des granulats fraisés dans la centrale d’enrobage n’en est que plus économique. Le système d’arrosage d’eau des fraiseuses à froid, asservi à la charge, joue ici un rôle majeur. L’eau nécessaire au refroidissement des pics de fraisage est régulée en fonction de la charge du moteur et de la vitesse de fraisage. L’activation automatique du circuit d´eau au moment du positionnement du tambour de fraisage, ou sa désactivation à l’arrêt des travaux de fraisage, permet une réduction considérable de la consommation d’eau, qui peut atteindre 20 %. Au final, les pics ont une longévité accrue, la fraiseuse à froid doit être moins souvent ravitaillée en carburant, et les périodes d’immobilisation sont plus courtes. Et ce, pour la plus grande satisfaction non seulement du conducteur de la fraiseuse, mais aussi du responsable de la centrale d’enrobage. Grâce à la consommation d’eau réduite, l’humidité résiduelle du granulat fraisé est elle aussi réduite et s’élève à 3 à 4 % par tonne d’asphalte. Sans les technologies de fraisage de pointe, elle serait plus élevée.

Le séchage nécessaire pour réaliser le nouvel enrobé dans la centrale d’enrobage se calcule selon une équation très simple : une matière de départ de 1 % plus sèche permet d’économiser 1 l de fioul par tonne d’asphalte fini pendant son retraitement en enrobé de recyclage. S’ajoute à cela la réduction des émissions de CO2 résultant des plus faibles besoins en énergie.

Public Relations

Reinhard-Wirtgen-Straße 2

53578 Windhagen

Allemagne