Le 3 x 3 de la logistique chez Hamm

Efficace, durable et respectueuse des ressources

Le portefeuille de Hamm AG propose 50 séries de produits et 250 modèles différents. Afin de satisfaire les besoins parfois très divers des marchés et des clients, Hamm propose au total environ 1 400 options. La diversité des options est donc très grande. C’est précisément ici que se trouve la raison pour laquelle presque toutes les machines sont produites en « lot de taille 1 ».

Un seul rouleau peut comporter jusqu’à 10 000 pièces. C'est pourquoi l'approvisionnement fiable et ponctuel des lignes de montage en pièces nécessaires et en consommables est aussi essentielle que le sang dans les veines : Sans cela, tout s’arrête. Et c'est pour cette raison que Hamm optimise constamment la logistique sous toutes ses facettes et l'adapte aux exigences. À cet égard, Hamm veille constamment à la durabilité et à une gestion respectueuse des ressources.

Pour Hamm, une logistique flexible est essentielle pour une production réussie, où chaque machine est montée précisément selon les souhaits du client. Les pièces pour les rouleaux sont stockées soit dans le centre logistique de 10 000 m², soit dans le grand entrepôt extérieur.

Environ 100 personnes sont chargées de la planification, du stockage et du transport interne de toutes les pièces, depuis la réception des marchandises jusqu'aux lignes de montage. Elles organisent les processus dans l'usine avec une précision extrême et améliorent en permanence l'environnement logistique. Elles travaillent en étroite coopération avec la préparation des tâches, les équipes de gestion de la production en série et de développement, le contrôle qualité et les services d'achat.

Aperçu des lignes de montage.

Les autres membres du personnel contrôlent la qualité des marchandises reçues et s'assurent que les pièces et les consommables sont stockés en toute sécurité et protégés, et qu'ils sont toujours transportés à temps, par exemple depuis le magasin de petites pièces (AKL) ou depuis les emplacements de palettes, vers le lieu approprié dans l'usine. Tout le processus logistique est géré numériquement, depuis la réception des marchandises jusqu'à la ligne de montage.

Pour optimiser la gestion des processus, Hamm adopte une stratégie logistique qui consiste à prendre en charge le transport autant que possible, que ce soit depuis la ville voisine ou de l'étranger. La coordination est une tâche assez complexe en raison du grand nombre de fournisseurs et de pièces.

Lors de la livraison des pièces achetées et des produits semi-finis, Hamm tire parti des avantages de la méthode 4PL. Ainsi, les déplacements à vide sont réduits.

Les emballages d'expédition sont un composant crucial du transport. Hamm, avec l'aide des fournisseurs de services logistiques, a conçu des supports de transport spéciaux capables de contenir davantage de pièces dans un espace réduit. Ainsi, il est nécessaire d'utiliser moins d'emballages et le nombre de transports est réduit. En même temps, il est garanti que les pièces arrivent intactes à l'usine.

Afin de réduire au minimum le transport des marchandises dans l'usine, Hamm a optimisé les halls et les espaces lors de la construction et a mis en place un « site à chemins courts ». Ce concept commence dès la livraison : Dans l'entrepôt tampon, plusieurs livraisons sont collectées et transportées au centre logistique avec une remorque spécifique, plutôt que de déplacer chaque livraison séparément avec un transpalette.

Entrepôt intermédiaire en extérieur.

Depuis 2017, Hamm stocke les petites pièces nécessaires à la production dans l'AKL, l'entrepôt entièrement automatisé de petites pièces. Ces pièces sont stockées dans un maximum de 31 000 conteneurs, répartis sur 6 000 emplacements. De cette manière, les petites pièces fréquemment utilisées sont stockées de manière extrêmement compacte – et ce, de manière « dynamique ». En d'autres termes, les articles n'ont pas de places de stockage définies, et ils peuvent être réarrangés pendant leur entreposage. En conséquence, la préparation des commandes est entièrement automatisée : Le système de stockage place automatiquement les pièces demandées dans un bac de transport.

Les pièces qui ne peuvent pas être stockées dans l'AKL en raison de leur poids ou de leur forme sont idéalement livrées en caisses grillagées et sur palettes, et entreposées dans une zone spéciale. Pour la préparation des commandes provenant des deux entrepôts, les employés utilisent des dispositifs mobiles similaires à des smartphones et regroupent tout dans un train de manutention. L'approvisionnement et la livraison des matériaux depuis le centre logistique jusqu'au poste de travail sur les lignes de montage sont effectués de manière optimisée grâce à 4 trains de manutention.

Ce système assure une excellente coordination entre la production et la logistique, le tout sans papier. Grâce à cela, la qualité est améliorée, car les erreurs de livraison, les produits erronés ou les quantités incorrectes dans la production sont pratiquement impossibles.

Depuis 2023, Hamm produit également des rouleaux entièrement électriques à batterie. En conséquence, l'équipe logistique s'occupe de l’entreposage et du transport interne des batteries lithium-ion. Entre autres, un flux de marchandises séparé a été développé pour prévenir les fuites de gaz ou de solutions électrolytiques, les explosions dues à des températures élevées ou les courts-circuits causés par des contraintes mécaniques. À cet effet, les batteries sont livrées dans des boîtes de transport spéciales dotées de surfaces de ventilation et d'un emballage intérieur ignifuge. Elle y sont stockées jusqu'à leur installation dans les rouleaux, la dernière étape du processus de fabrication.

L'expédition des pièces de rechange vise à emballer et à livrer aussi vite et en toute sécurité que possible des pièces très différentes. L'entrepôt des pièces de rechange fonctionne totalement indépendamment de la production et stocke diverses pièces de rechange sur une surface de v3 500 m².

Les grandes pièces sont placées dans des étagères élevées. Depuis cet endroit, des chariots élévateurs à grande hauteur équipés de systèmes de positionnement automatisés retirent les pièces à grande vitesse et les acheminent vers les zones d'emballage. Les différentes pièces plus petites se trouvent dans un système de stockage high-tech de 9 m de haut, équipé de 12 ascenseurs verticaux. Ils sont transportés à une vitesse impressionnante de 6 m/s depuis le chariot vertical jusqu’à la zone de sortie.

De cette manière, l'équipe de service de Tirschenreuth fournit des pièces de rechange à toutes les filiales et clients dans le monde entier. Hamm accorde une grande importance à une livraison rapide, de sorte que 98 % de toutes les commandes urgentes sont expédiées le jour même.

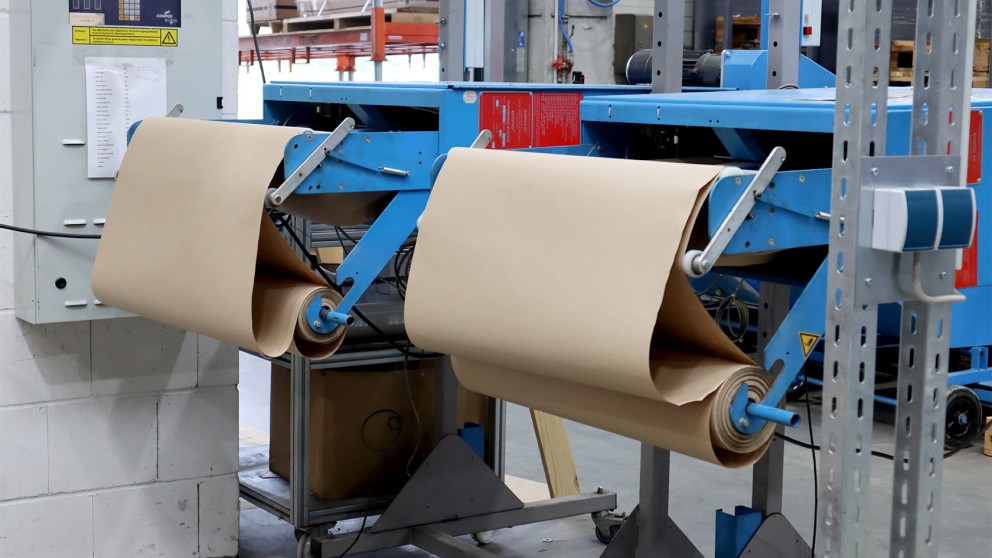

Pour un transport durable et sécurisé, la plupart des pièces de rechange sont emballées dans des cartons. Les films et le plastique sont évités autant que possible. Pour le rembourrage et le calage, on utilise principalement du papier d'emballage ; les chips de polystyrène sont proscrits. Lorsque les pièces de rechange ne sont pas fabriquées directement dans l'usine, Hamm fait livrer les produits prêts à expédier, de sorte qu'aucun nouvel emballage ni matériel d'emballage supplémentaire n'est nécessaire.

Là où c'est possible, les pièces de rechange sont emballées de manière écologique dans des cartons et du papier.