Wirtgen W 210 Fi Le balai routinier des fraiseuses à froid

En développant la dernière génération de grandes fraiseuses, Wirtgen a aussi pensé aux futurs conducteurs. La préparation des machines pour les travaux par 3D est extrêmement simple. Les possibilités de fixation des systèmes de capteurs sur le toit protecteur ont été largement simplifiées par les ingénieurs. Avec ce système, livrer du bon travail a été pour les opérateurs des deux fraiseuses grande capacité de type W 210 Fi, un véritable jeu d’enfant. La profondeur de fraisage était en moyenne de 7 cm, bien qu’elle ait fortement varié aux différents endroits de la piste. En quatre jours, l’équipe de fraisage expérimentée de Tarmac avait terminé l’enlèvement de l’asphalte sur une surface de 87 000 m².

Les centrales d’enrobage de Benninghoven produisent un asphalte haute technologie

Sur le chantier de Silverstone, la technique de l’enrobé a presque été élevée en art. Tarmac a ainsi enlevé par lavage une grande partie des particules les plus fines des graves concassées. À partir de ce matériau, deux centrales d’enrobage de Benninghoven, installées sur les sites de Tarmac à Elstow et Harper Lane, ont ensuite préparé le nouvel enrobé. Malgré des formulations complexes avec des bitumes spéciaux et des additifs de pointe, les centrales ont réussi à parfaitement respecter les exigences rigoureusement contrôlées pour la qualité formule 1. Résultat : le nouveau revêtement en asphalte est très résistant et sera capable comme il se devait, d’endurer pendant longtemps les freinages intenses et les forces transversales les plus extrêmes. Le risque d’ondulations est par ailleurs considérablement réduit.

Outre la production d’asphalte, la logistique du chantier était elle aussi exigeante : il a ainsi fallu transporter 360 t d’asphalte par heure sur le circuit.

Les finisseurs Vögele ont livré un enrobé de qualité formule 1

La pose des nouvelles couches d’asphalte a été assurée par des tandems de machines Vögele. Trois finisseurs SUPER 1800-3i ont travaillé en équipe avec trois alimentateurs de type MT 3000-2i Offset. Une contribution qui s’est avérée décisive pour la quantité et la qualité de la pose. L’utilisation d’alimentateurs permet de découpler le transfert de matériau entre les camions et les finisseurs. Tandis que le conducteur de l’alimentateur se charge du transport du matériau et de la communication avec le conducteur de camion, le conducteur du finisseur peut se concentrer entièrement sur la pose.

Les trois finisseurs mis en œuvre dans une formation en V ont également contribué à la qualité du résultat final. Les deux SUPER 1800-3i sur les deux bandes de pose extérieures ont évolué en léger décalage derrière le finisseur avançant sur la bande centrale. La pose a été effectuée en « chaud sur chaud », ce qui a permis d’obtenir sur toute la largeur une chaussée sans raccord. Par ailleurs, l’excellence était aussi de mise pour le revêtement en enrobé. Tarmac a notamment contrôlé et documenté la pose dans la bonne fenêtre de température. Les trois finisseurs Vögele étaient équipés du système de mesure sans contact de la température RoadScan.

Les poids lourds de Hamm réfléchissent pendant le compactage

Lors de la réalisation du compactage final de la couche de liaison de 3 cm et de la couche de roulement de 4 cm d’épaisseur, les technologies de Hamm se sont montrées particulièrement utiles : les rouleaux tandem des séries HD+ et DV+ compactent intelligemment – avec WITOS HCQ. « HCQ » signifie « Hamm Compaction Quality » et englobe plusieurs produits conçus pour la mesure, le monitorage, la documentation et la commande des processus de compactage. Les conducteurs des compacteurs peuvent suivre sur l’afficheur installé dans leur cabine l’état d’avancement du compactage.

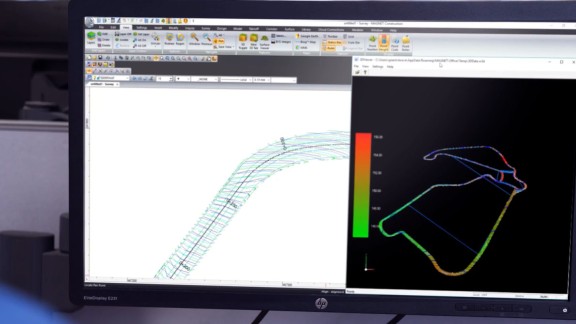

WITOS HCQ augmente l’efficacité du compactage tout en contribuant activement à une qualité de surface irréprochable. Sur un chantier aussi exigeant que le circuit de Silverstone, cette qualité est très simple à démontrer : la rugosité ou le niveau d’adhérence requis, de 0,28 – mesuré selon l’indice de rugosité international (IRI) – a été respecté par Tarmac.