Rulli autonomi: la rivoluzione/evoluzione delle costruzioni stradali

I veicoli autonomi che si muovono senza intervento umano non fanno ancora parte della quotidianità, ma diventeranno presto una realtà. Anche in altri ambiti della vita, prodotti e servizi correlati alla marcia o al lavoro autonomo fanno la loro comparsa, per esempio i robot tosaerba o lavavetri. Nell'industria delle macchine per opere stradali, ad oggi esistono solo pochi macchinari autonomi. I sistemi di assistenza invece sono sempre più diffusi. Nel settore della compattazione, da sempre la HAMM AG stabilisce le tendenze e sfrutta in anticipo le nuove tecnologie per il continuo miglioramento dei rulli. L'azienda HAMM, da sempre concentrata sulla tecnologia, definisce nuovamente le priorità, stavolta per quanto riguarda lo sviluppo di macchinari di compattazione autonomi.

Il progetto futuro "rulli autonomi" invece si muove ancora nell'ambito limitato di test e prove. Passeranno ancora molti anni prima che i rulli HAMM siano in grado di funzionare e compattare in modo completamente autonomo. Tuttavia le analisi e i test di HAMM hanno già dimostrato una cosa: con i rulli autonomi, la qualità e l'economicità della compattazione aumentano sensibilmente. Sui moderni autoveicoli e camion, l'utilizzo di sistemi di assistenza è attualmente in rapida crescita. I sistemi GNSS per la navigazione, i sistemi di cruise control, distanziamento, mantenimento della corsia, i sensori di parcheggio e il servosterzo o l'inserimento o il disinserimento automatico dei fari anabbaglianti sono sempre più diffusi. In molti paesi, sui veicoli nuovi questi sistemi fanno ormai parte delle dotazioni di serie. Questi sistemi di assistenza costituiscono la base per veicoli e camion autonomi, che già ora vengono testati sui circuiti di prova dai pionieri del settore.

Dott. Stefan Klumpp, direttore tecnico di HAMM AG

HAMM: Azienda pioniera nel settore rulli autonomi

Come spiega il Dott. Klumpp, HAMM è una società pioniera, infatti: "Al momento non siamo a conoscenza di nessun altra azienda nel nostro settore che abbia un rullo autonomo. Grazie alle nostre ricerche sappiamo che con rulli del genere i nostri clienti possono migliorare la qualità della compattazione e l'economicità. Vediamo che anche altre aziende leader nel proprio settore stanno già affrontando le opportunità e gli effetti del 'cantiere autonomo'. Con alcuni clienti stiamo dialogando da molto tempo su questo tema. L'obiettivo è un'ulteriore ottimizzazione dei processi costruttivi sullo sfondo di una disponibilità limitata di personale qualificato da un lato e di un impiego di macchine di alta qualità ed efficienza con un minor consumo di risorse dall'altro."

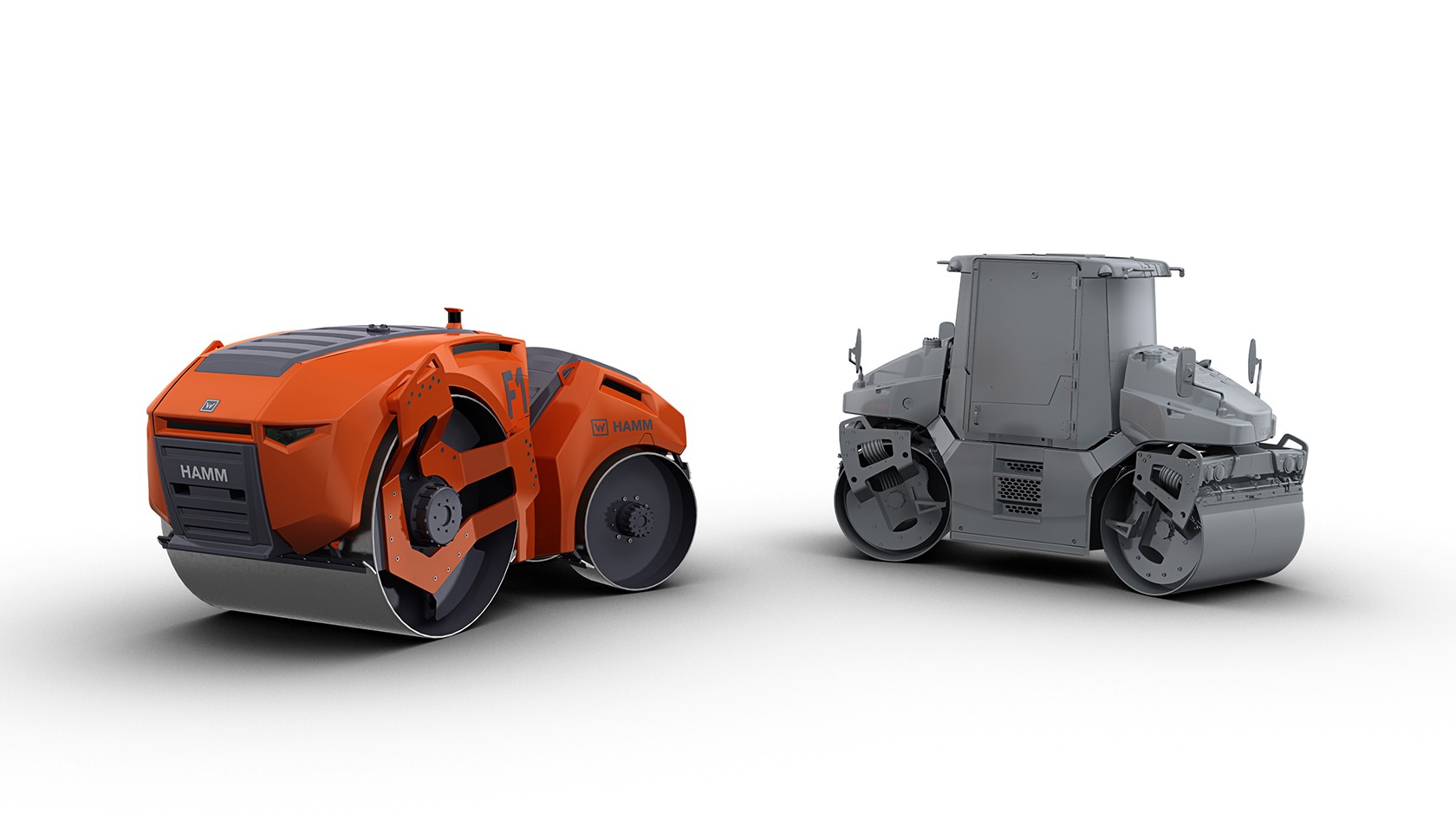

Studio di design già pronto

Come si configurerebbe un rullo autonomo lo ha studiato il Dott. Axel Römer, direttore del settore ricerca e sviluppo presso HAMM, insieme alla sua squadra: "Abbiamo considerato gli aspetti tecnici, costruttivi ed economici, valutandoli in diversi studi. Il risultato: un rullo senza conducente non ha bisogno di un posto di guida ma necessita di più sensori che, oltre ai parametri di compattazione, monitorino anche l'ambiente circostante del rullo. Abbiamo messo in collegamento fra essi questi requisiti e vediamo un gran numero di nuove possibilità costruttive. Potremmo costruire rulli autonomi con tamburi di diametro notevolmente maggiore, serbatoi idrici più grandi e spazio per accumulatori per i rulli alimentati elettricamente. Sarebbe vantaggioso in termini di qualità, sostenibilità ambientale ed efficienza."

In collaborazione con designer industriali, HAMM ha elaborato e configurato uno studio di design e un concetto idoneo. Il risultato è impressionante: soprattutto il tamburo della macchina da 9 tonnellate con un diametro di quasi 2 m. L'altezza complessiva della macchina è sensibilmente inferiore rispetto ai macchinari comunemente utilizzati con cabina o tetto.

Sistemi di assistenza in uso già adesso

Prima che un macchinario del genere diventi realtà c'è ancora molta strada da percorrere: HAMM misura il tempo in decenni. Ma grazie all'utilizzo di numerosi sistemi di assistenza, il viaggio è iniziato da tempo. Il più noto di tutti è il navigatore HCQ. Con l'aiuto di un computer a bordo del rullo e dei dati GNSS in tempo reale, mostra dove affiora ancora il terreno e fino a dove si è compattato. A ciò si aggiungono le funzioni di marcia come l'inversione della direzione di marcia o il cruise control e i dispositivi di sicurezza quali le telecamere posteriori. Tutti questi sistemi facilitano il lavoro dei conducenti e aumentano sin da oggi la qualità della compattazione. Gli addetti allo sviluppo di HAMM stanno lavorando per migliorare altri sistemi, come ad esempio il mantenimento della corsia, il servosterzo o l'ulteriore sviluppo del navigatore HCQ.

Sensori e programmazione complessi

Affinché un rullo possa muoversi in completa autonomia realizzando una compattazione di qualità, sono richiesti molti più sensori e un software più intelligente rispetto a quelli in uso sui rulli odierni. I sensori rilevano tutti i dati rilevanti nell'ambiente circostante il rullo. Tra questi, la posizione nello spazio, la direzione di marcia, la distanza da altri oggetti, i parametri attuali dei materiali della superficie da compattare (per es. la temperatura e la rigidità) o le informazioni meteorologiche (per es. vento o velocità di raffreddamento). Il rullo deve sincronizzare questi dati con le prescrizioni relative alla superficie (dove occorre compattare?), allo schema di compattazione (quanti e quali rulli lavorano insieme?) o alla compattazione desiderata (qual è il tenore di vuoti residui richiesto?). A ciò si aggiunge la rappresentazione della strategia di compattazione con le istruzioni per la guida prima dell'inversione di marcia, la lavorazione dei bordi, la velocità di marcia, l'impiego dei sistemi di eccitazione ecc. In breve: si tratta di un compito complesso.

10.000 ore di esercizio sul circuito di prova permanente

HAMM ha già completato con successo le prime fasi, non solo sulla carta, ma molto concretamente sul circuito di prova dello stabilimento di Tirschenreuth e costruendo un "rullo ombra" che, senza conducente, è in grado di seguire una macchina che lo preceda. Il circuito di prova permanente è in funzione dal 2014. In origine il circuito era stato costruito per testare i prototipi. Gli addetti allo sviluppo di HAMM testano i nuovi prodotti senza conducente giorno e notte per settimane, in condizioni riproducibili. La macchina completa autonomamente un programma prestabilito, si autorifornisce di gasolio e si autospegne dopo la fine dei test. Per evitare che il rullo si scontri con persone o oggetti, gli addetti allo sviluppo di HAMM hanno installato un sistema di monitoraggio ambientale completo. "Nel frattempo, sul circuito di prova abbiamo completato più di 10.000 ore e imparato molte cose sulla guida senza conducente", spiega l'Ing. Hans-Peter Patzner, che ha contribuito allo sviluppo dell'impianto. Adesso lo attende una nuova sfida: HAMM sta costruendo un secondo circuito di prova, per poter testare contemporaneamente due rulli. "A questo scopo abbiamo elaborato un sistema di monitoraggio anticollisione: un altro passo importante nella direzione della guida senza conducente", racconta l'esperto di automazione.

Rullo ombra senza conducente

L'orientamento del secondo progetto era un altro: In collaborazione con l'università di Osnabrück, HAMM è riuscita a costruire un rullo convertito senza conducente in grado di seguire una macchina finitrice simulata che lo precede. L'Ing. Römer, direttore dello sviluppo, spiega: "Sviluppando ulteriormente il principio del 'rullo ombra', possiamo aumentare il potenziale dell'automazione del processo di compattazione. In questo modo, nei limiti di determinati intervalli di velocità e corsia possiamo aumentare la qualità. Tramite una frenatura mirata del rullo è possibile evitare il superamento delle zone da compattare e quindi il rischio di una sovracompattazione. Non da ultimo, il cambio preciso della corsia del rullo può evitare il rischio di schiacciamento. Pertanto tutti questi sistemi comportano automaticamente un'efficienza maggiore, soprattutto se i concetti vengono applicati a tutte le flotte."

Maggiore qualità grazie all'automazione

Indipendentemente da come verrà configurata la compattazione autonoma, a giudicare dalla prospettiva attuale il percorso passerà necessariamente per i sistemi di assistenza. "Negli anni a venire questi sistemi faciliteranno gradualmente il lavoro dei conducenti, rimanendo comunque orientati verso l'obiettivo del rullo autonomo. E ovviamente ogni nuova funzione di assistenza è significativa per il processo di compattazione anche indipendentemente dalla prospettiva del rullo autonomo", spiega il Dott. Klumpp. Finché il monitoraggio ambientale non sarà ancora abbastanza preciso per la guida completamente autonoma, la presenza di un rullista a bordo resterà comunque indispensabile. Il conducente dovrà intervenire, ma solo in determinate situazioni, per esempio per il rifornimento, il carico e lo scarico o in situazioni imprevedibili. Qualcosa di molto simile sta già accadendo nell'aviazione: sui moderni aerei di linea, durante il volo la maggior parte del lavoro è svolta dal pilota automatico e da altri sistemi. I piloti comandano in prima persona gli aerei soltanto durante il decollo e l'atterraggio nonché in situazioni insolite; per il resto il loro compito principale si limita al controllo del processo.

Nuovi prodotti richiedono un nuovo quadro normativo

Prima che i rulli siano in grado di compattare nel "cantiere autonomo", oltre ai requisiti tecnici è necessario considerare anche le questioni legali. Sorgono interrogativi come: chi è responsabile, se una macchina autonoma causa un danno: il costruttore, il proprietario, il progettista? Oltre a questo, si dovranno chiarire anche le questioni circa la valutazione dei casi di dubbio: è meglio configurare il comando in modo da proteggere un oggetto presente nell'ambiente circostante, oppure dev'essere sempre prioritaria la qualità della compattazione? Il costruttore e l'utilizzatore dovranno discutere di questi aspetti dialogando con i committenti, le autorità, la politica e il legislatore.

Maggiore struttura nel processo costruttivo

Poiché lo sviluppo di macchine autonome per opere stradali è collegato con un investimento da parte dei costruttori, in HAMM si è pensato anche alle condizioni limite entro cui si affermeranno i sistemi di questo tipo. Il Dott. Klumpp spiega: "Riteniamo che anche tra 50 anni ci sarà bisogno di strade in asfalto e cemento. Per compiere il passo verso le macchine autonome è necessario che si modifichino l'ambiente e quindi i processi costruttivi. Nel nostro settore, le macchine autonome sono impiegate ad esempio per l'estrazione mineraria. I lavori di estrazione sono altamente standardizzati e si svolgono in sistemi chiusi, per cui i punti di contatto con il mondo esterno e gli effetti imprevedibili sul processo lavorativo sono pochissimi. Anche oggi grandi quantità di roccia vengono trasportate con camion ribaltabili enormi senza conducente attraverso le miniere per molti chilometri, grazie alle condizioni limite così ben definite. I processi di costruzione delle strade sono molto meno definiti e non possono essere altrettanto strutturati. Ogni cantiere ha le sue particolarità. Il contatto con l'ambiente circostante è maggiore (e quindi è maggiore anche il potenziale di rischio) e il comportamento degli utilizzatori non è uniformato. Per poter aumentare il potenziale con l'automazione, sarebbero necessari, per esempio, lotti più grandi e una maggiore standardizzazione nella costruzione di strade. Di conseguenza ci sarebbe anche bisogno di un approccio diverso da parte dei progettisti e delle società di esecuzione."

Dott. Stefan Klumpp, direttore tecnico di HAMM AG

Da rullista a gestore del rullo

In ultima analisi, cambierà anche il profilo professionale del rullista. Dapprima un'ulteriore automazione potrebbe attenuare il problema della carenza di personale specializzato. Successivamente, quando i rulli ombra o i rulli telecomandati prenderanno il sopravvento nei cantieri, il profilo professionale del rullista ne uscirà ancora una volta modificato: dal conducente che comanda una macchina si arriverà al gestore del rullo che si occuperà di parametrizzare e monitorare un'intera flotta di macchine, forse addirittura stando seduto nel suo ufficio. Uno sviluppo di questo genere avrà luogo dapprima nei paesi ad elevato livello salariale, premesso che ciò comporti dei vantaggi qualitativi e commerciali. In questo caso, sarebbe la possibilità di risparmio grazie ad una maggiore efficienza con personale ridotto. A ciò si aggiungerebbe il venir meno delle lavorazioni successive, data la maggiore qualità. Ovviamente, tutto ciò richiederebbe da parte di progettisti e clienti interfacce e strumenti di progettazione adatti, nonché un quadro normativo adeguato. Quest'ambito dovrà essere ulteriormente sviluppato, di pari passo con le macchine.