La logistica 3 x 3 in Hamm

Efficiente, sostenibile e in grado di preservare le risorse

La gamma di prodotti di Hamm AG comprende 50 serie con 250 modelli diversi. Per soddisfare le esigenze talvolta molto differenti dei mercati e dei clienti, Hamm offre complessivamente circa 1.400 opzioni. La varietà di varianti ha dimensioni analoghe. Ed è proprio qui che risiede il motivo per cui quasi tutte le macchine vengono prodotte con la “dimensione lotto 1”.

Un singolo rullo può essere composto anche da 10.000 pezzi. Per questo, un’alimentazione affidabile e puntuale dei nastri di montaggio con i pezzi e i materiali di esercizio necessari è vitale: se manca, non funziona nulla. E per questo motivo, Hamm ottimizza costantemente la logistica con tutte le sue sfaccettature, adeguandola ai requisiti esistenti. Hamm da sempre considera la sostenibilità e l’utilizzo responsabile delle risorse delle priorità.

La logistica flessibile per Hamm rappresenta la chiave per una produzione di successo in cui ogni macchina viene montata rispettando le precise richieste dei clienti. I componenti dei rulli sono stoccati nel centro logistico di 10.000 m² o nell’ampio deposito esterno.

Con la programmazione, lo stoccaggio e il trasporto interno di tutti i pezzi dall’ingresso della merce fino ai nastri di montaggio, vengono impiegate circa 100 persone. Queste gestiscono i processo nello stabilimento nei minimi dettagli e perfezionano costantemente l’ambiente logistico. Collaborano intensamente con la programmazione lavori, i team per la cura e lo sviluppo delle serie, la garanzia di qualità e gli acquisti.

Uno sguardo alle linee di montaggio.

Gli altri collaboratori esaminano la qualità della merce in ingresso e si assicurano che i pezzi e i materiali di esercizio siano stoccati in sicurezza e con la giusta protezione e che vengano trasportati sempre in modo puntuale ad esempio dal magazzino minuterie (AKL) o da una delle postazioni pallet al luogo giusto nello stabilimento. L’intero processo logistico è digitalizzato, dall’ingresso della merce fino al nastro di montaggio.

Per gestire al meglio i processi, Hamm persegue nella propria logistica la strategia di un trasporto per quanto possibile sotto la propria responsabilità, sia da località vicine che da oltremare. Il coordinamento risulta complesso, data la moltitudine di fornitori e il numero dei pezzi.

Durante la consegna dei pezzi acquistati e dei semilavorati, Hamm sfrutta i vantaggi del metodo 4PL. In questo modo si riducono al minimo gli spostamenti a vuoto.

Una componente importante del trasporto è il packaging di spedizione. Hamm, in collaborazione con i fornitori logistici, ha sviluppato speciali telai di trasporto capaci di alloggiare più pezzi in uno spazio ristretto. Si utilizzano così meno imballaggi e si riduce la quantità dei trasporti necessari. Allo stesso tempo si ha la garanzia che tutti i pezzi raggiungono lo stabilimento senza danni.

Affinché la merce nello stabilimento venga spostata il meno possibile, Hamm ha ottimizzato le strutture e le superfici già in fase di costruzione e realizzato uno “stabilimento con percorsi brevi”. Questo concept inizia già alla consegna: nel magazzino tampone vengono raccolte varie spedizioni e portate al centro logistico con un rimorchio speciale, anziché dover trasportare separatamente ogni consegna con un carrello elevatore.

Il magazzino intermedio nell’area esterna.

Le minuterie per l’approvvigionamento della produzione sono stoccate dal 2017 nel cosiddetto AKL di Hamm, ovvero il magazzino automatico per pezzi di piccole dimensioni. Sono immagazzinate in un massimo di 31.000 contenitori distribuiti su 6.000 postazioni. In questo modo le minuterie utilizzate di frequente vengono stoccate con un risparmio di spazio estremo, e anche in modo “dinamico”. Ciò significa che gli articoli non dispongono di postazioni fisse in magazzino, bensì vengono spostati tra loro anche durante la fase di stoccaggio. Anche il commissioning è interamente automatico: i pezzi richiesti vengono inseriti automaticamente dal sistema di magazzino in un contenitore per il trasporto.

I pezzi che non possono essere stoccati nell’AKL a causa del peso o della loro forma, vengono consegnati all’interno di box grigliati e pallet e immagazzinati in un’area apposita. Per il commissioning della merce da entrambi i magazzini, i collaboratori utilizzano dispositivi mobili simili a smartphone e riuniscono tutto in un unico percorso. L’invio e la consegna dal centro logistico alla postazione di lavoro prevista sul rispettivo nastro di montaggio impiegano 4 percorsi in modo da ottimizzare gli spostamenti.

Questo sistema permette un allineamento molto efficiente di produzione e logistica, ovviamente senza ricorrere alla carta. Il tutto incrementa la qualità, poiché le consegne mancanti, di merce errata o con quantità inadeguate nella produzione sono pressoché escluse.

Dal 2023 Hamm produce anche una serie di rulli con propulsione elettrica completamente a batteria. Di conseguenza, il team della logistica si occupa dello stoccaggio e del trasporto interno delle batterie agli ioni di litio. È stato sviluppato un flusso separato per la merce con l’obiettivo di evitare, tra l’altro, perdite di gas o soluzioni elettrolitiche, esplosioni causate da alte temperature o cortocircuiti a seguito di sollecitazioni meccaniche. Le batterie vengono consegnate all’interno di box speciali di trasporto con aree di ventilazione e un packaging interno antincendio. Qui rimangono immagazzinate fino al montaggio nei rulli, l’ultima fase del processo di produzione.

La spedizione dei pezzi di ricambio prevede di imballare e consegnare pezzi molto diversi tra loro nel modo più veloce e sicuro possibile. Il magazzino ricambi lavora in modo completamente indipendente dalla produzione e approvvigiona vari pezzi su una superficie di 3.500 m².

I pezzi di grandi dimensioni si trovano su scaffalature alte. Da qui vengono prelevati ad alta velocità per mezzo di carrelli moderni dotati di un sistema di posizionamento automatico e trasportati nelle postazioni di imballaggio. I vari pezzi di piccole dimensioni si trovano in un sistema di stoccaggio high-tech alto 9 m con sollevatori verticali di 12°. Con un’impressionante velocità di 6 m/s accedono dalla slitta verticale all’uscita.

In questo modo, il team di assistenza di Tirschenreuth approvvigiona con i necessari ricambi tutte le filiali e i clienti a livello globale. Per Hamm una consegna rapida è molto importante: il 98% di tutti gli ordini cosiddetti di emergenza vengono evasi nello stesso giorno.

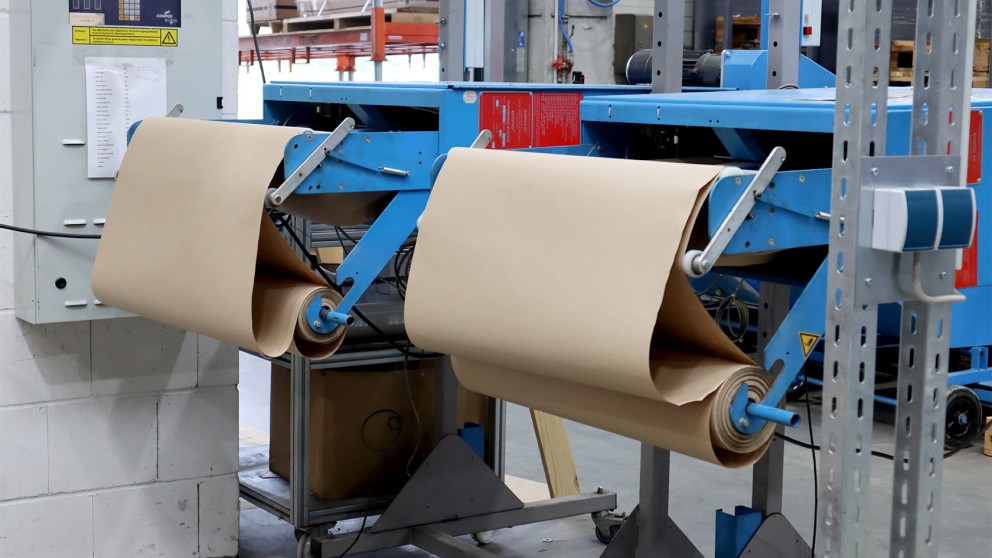

Per un trasporto sostenibile e sicuro al tempo stesso, la maggior parte dei ricambi è confezionata in cartoni. Le pellicole e la plastica vengono evitate il più possibile. Come materiale riempitivo e imbottitura viene impiegata per lo più carta da imballaggio. I chip in polistirolo sono un tabù. Nel caso in cui i pezzi di ricambio non vengano prodotti autonomamente nello stabilimento, Hamm consegna i prodotti già pronti per la spedizione così da evitare un nuovo packaging o l’uso di materiale da imballaggio supplementare.

Dove possibile, i ricambi vengono imballati in modo ecosostenibile con carta e cartone.