Wirtgen W 210 Fi Le frese a freddo hanno lavorato bene come sempre

Nello sviluppo della generazione attuale di frese grandi, Wirtgen ha pensato anche agli operatori. La preparazione delle macchine per gli impieghi 3D è molto semplice. Le possibilità di fissaggio per i sistemi di sensori sul tettuccio di protezione sono state molto semplificate dagli ingeneri. Con questo sistema, gli operatori delle due frese grandi Wirtgen del tipo W 210 Fihanno potuto fornire facilmente un ottimo lavoro. La profondità di fresatura media è stata di7 cm- con notevoli variazioni nei diversi punti della pista. In quattro giorni, l’esperta squadra di fresatura Tarmac ha asportato l’asfalto su di una superficie di 87.000 m² totali.

Gli impianti di miscelazione Benninghoven hanno prodotto un asfalto ad alta tecnologia

Il tema dell’asfalto per l’intervento edile di Silverstone ha rappresentato una sfida a parte. Tarmac ha eliminato una parte notevole dei fini contenuti dalla roccia frantumata tramite il lavaggio. Successivamente, due impianti di miscelazione asfalto Benninghoven presso le sedi Tarmac di Elstow e Harper Lane hanno prodotto del conglomerato fresco. A dispetto delle ricette impegnative con del bitume speciale e degli inerti ad alta tecnologia, gli impianti sono stati in grado di soddisfare i severissimi standard di qualità della Formula 1. Il risultato è un manto bituminoso altamente resistente, progettato per resistere nel tempo alle frenate e alle forza trasversali estreme. In questo modo, anche il rischio di formazione di nuove ondulazioni è ridotto notevolmente.

Oltre alla produzione di asfalto, anche la logistica del cantiere è stata impegnativa: Si è trattato di trasportare 360 t di asfalto all’ora sul circuito.

Le finitrici Vögele hanno garantito un pacchetto bituminoso di qualità adatta alla Formula 1

La stesa dei nuovi strati bituminosi è stata garantita da Vögele. Tre finitrici SUPER 1800-3i hanno lavorato con tre alimentatori del tipo MT 3000-2i Offset sul circuito. Un contributo decisivo per la quantità e la qualità della stesa. L’impiego degli alimentatori, infatti, ha svincolato il trasferimento del materiale dai mezzi pesanti alle finitrici. Mentre gli operatori degli alimentatori si concentravano sul trasposto del materiale e sulla comunicazione con gli autisti (di camion), gli operatori delle finitrici hanno potuto concentrarsi sulla stesa.

Un contributo alla qualità è stato dato anche dalla stesa con tre finitrici disposte a V. Le due SUPER 1800-3i sulle strisce di stesa esterne hanno operato leggermente sfasate dietro alla finitrice sulla striscia centrale. La stesa è avvenuta “caldo su caldo”. In questo modo è stato creato un piano viabile senza giunti sull’intera larghezza. Per la superficie di asfalto è stata data in generale grande importanza all’eccellenza. Tarmac, tra le altre cose, ha controllato e documentato che la stesa avvenisse nella gamma di temperatura corretta. A tale fine, le tre finitrici Vögele sono state dotate del sistema di misurazione della temperatura senza contatto RoadScan.

I pesi massimi Hamm hanno dato il loro contributo nel costipamento

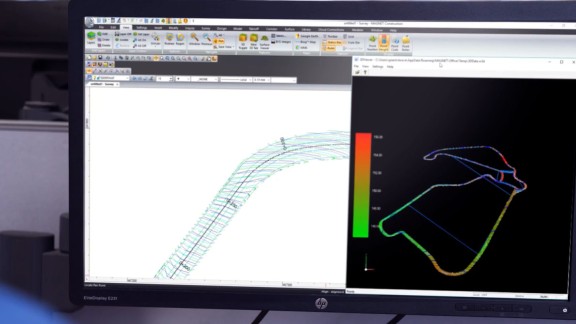

Nella realizzazione del costipamento finale dello strato di binder di3 cme dello strato di usura di 4 cm si sono rivelate molto preziose le tecnologie Hamm. I rulli tandem impiegati della serie HD+ e DV+ hanno effettuato il costipamento intelligentemente – con WITOS HCQ. La sigla “HCQ” sta per “Hamm Compaction Quality” e comprende più prodotti per la misurazione, il monitoraggio, la documentazione e il controllo dei processi di costipamento. Gli operatori dei rulli ricevono su di un display nella loro cabina di guida la visualizzazione del progresso del costipamento.

In questo modo, WITOS HCQ rende il costipamento efficiente e contribuisce attivamente a realizzare una superficie di qualità perfetta. Questo è stato dimostrato praticamente anche nell’impegnativo intervento edile sul circuito di Silverstone: la ruvidezza richiesta - vale a dire il livello di aderenza richiesto - di 0,28 - misurata in base all’International Roughness Index (IRI) - è stata ottenuta da Tarmac.