MCO 90i EVO2 Frantoio a cono semovente

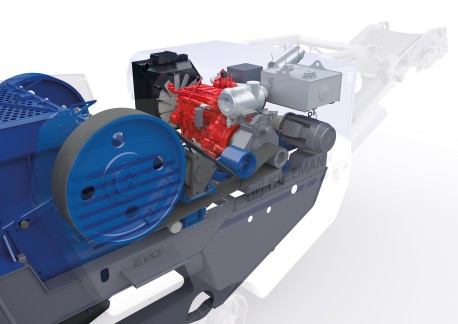

D-DRIVE (Diesel-diretto)

200 mm

270

t/h

Il MOBICONE MCO 90 EVO2 è un compagno di lavoro affidabile per la roccia dura. Il MCO 90 EVO2 offre non solo un prodotto di ottima qualità, come ci si aspetta da un frantoio a cono, ma anche un grande rendimento. L'impianto è caratterizzato da grande redditività, comandi facili e innovativi sistemi di protezione da sovraccarico.

Show less Highlight

Il frantoio MCO 90 EVO2 è potente ed efficiente, perfetto in combinazione con il frantoio a mascelle semovente MC 110 EVO2.

CFS

Unità di alimentazione

Trazione

Sistema sovraccarico

Unità di vagliatura secondaria

Accessibilità e sicurezza

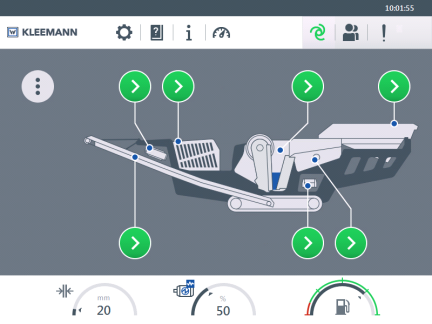

Comando

Unità frantoio

Trasporto

Dati tecnici

- Dimensioni del materiale in entrata max.

- Altezza di alimentazione

- Altezza di alimentazione con sovrasponde

- Capacità d'alimentazione fino a ca.

- Larghezza tramoggia

- Larghezza tramoggia con sovrasponde

- Lunghezza tramoggia

- Lunghezza tramoggia con sovrasponde

- Capacità della tramoggia

- Capacità della tramoggia con sovrasponde

-

- Dimensioni del materiale in entrata max.

- 200 mm

- Altezza di alimentazione

- 2.600 mm

- Altezza di alimentazione con sovrasponde

- 3.240 mm

- Capacità d'alimentazione fino a ca.

- 270 t/h

- Larghezza tramoggia

- 2.780 mm

- Larghezza tramoggia con sovrasponde

- 3.700 mm

- Lunghezza tramoggia

- 3.000 mm

- Lunghezza tramoggia con sovrasponde

- 3.500 mm

- Capacità della tramoggia

- 6,6 m³

- Capacità della tramoggia con sovrasponde

- 8,3 m³

- Larghezza x lunghezza

-

- Larghezza x lunghezza

- 1.000 mm x 6.400 mm

- Tipo di azionamento frantoio

- Peso frantoio (ca.)

- Potenza frantoio

- Dimensione sistema frantoio

- Frantoio a cono tipo

-

- Tipo di azionamento frantoio

- Diretto

- Peso frantoio (ca.)

- 8.900 kg

- Potenza frantoio

- 185 kW

- Dimensione sistema frantoio

- 970 mm

- Frantoio a cono tipo

- KX250

- Potenza di frantumazione con 0-45 mm ca.

- Potenza di frantumazione con 0-56 mm ca.

- Potenza di frantumazione con 0-63 mm ca.

-

- Potenza di frantumazione con 0-45 mm ca.

- 245 t/h

- Potenza di frantumazione con 0-56 mm ca.

- 255 t/h

- Potenza di frantumazione con 0-63 mm ca.

- 270 t/h

- Altezza di scarico ca.

- Altezza di scarico allungata ca.

- Larghezza

- Lunghezza

- Lunghezza allungata

-

- Altezza di scarico ca.

- 3.300 mm

- Altezza di scarico allungata ca.

- 3.700 mm

- Larghezza

- 800 mm

- Lunghezza

- 9.100 mm

- Lunghezza allungata

- 10.400 mm

- Sistema di azionamento

- Numero di giri nominale

- Generatore

- Produttore del gruppo

- Potenza gruppo di trazione

-

- Sistema di azionamento

- D-DRIVE (Diesel-diretto)

- Numero di giri nominale

- 1.500 giri/min

- Generatore

- 135 kVA

- Produttore del gruppo

- Scania

- Potenza gruppo di trazione

- 287 kW - 287 kW

- Altezza di scarico nastro di scarico pezzatura fine ca.

- Larghezza x lunghezza ca.

- Tipo

- Nastro di ricircolo, larghezza

- Nastro di ricircolo, lunghezza

-

- Altezza di scarico nastro di scarico pezzatura fine ca.

- 3.440 mm

- Larghezza x lunghezza ca.

- 1.350 mm x 4.000 mm

- Tipo

- Impianto di vagliatura a un piano vibrante

- Nastro di ricircolo, larghezza

- 500 mm

- Nastro di ricircolo, lunghezza

- 9.000 mm

- Altezza di trasporto ca. (valore standard)

- Lunghezza trasporto ca.

- Lunghezza di trasporto con unità di vagliatura secondaria ca.

- Larghezza di trasporto ca.

- Larghezza di trasporto con unità di vagliatura secondaria max.

- Peso di trasporto impianto base ca.

- Peso per trasporto dotazione max. ca.

- Peso per trasporto unità di vagliatura ca.

-

- Altezza di trasporto ca. (valore standard)

- 3.400 mm

- Lunghezza trasporto ca.

- 16.000 mm

- Lunghezza di trasporto con unità di vagliatura secondaria ca.

- 20.200 mm

- Larghezza di trasporto ca.

- 3.000 mm

- Larghezza di trasporto con unità di vagliatura secondaria max.

- 3.240 mm

- Peso di trasporto impianto base ca.

- 33.500 kg

- Peso per trasporto dotazione max. ca.

- 49.000 kg

- Peso per trasporto unità di vagliatura ca.

- 8.930 kg

- Larghezza x lunghezza

- Nastro di ricircolo sopravaglio, larghezza

- Nastro di ricircolo, lunghezza

- Nastro di scarico laterale (pezzatura media) larghezza

- Nastro di scarico laterale (pezzatura media) lunghezza

- Nastro di scarico laterale (pezzatura media) altezza di scarico

-

- Larghezza x lunghezza

- 1350 mm x 4000 mm

- Nastro di ricircolo sopravaglio, larghezza

- 500 mm

- Nastro di ricircolo, lunghezza

- 9.000 mm

- Nastro di scarico laterale (pezzatura media) larghezza

- 500 mm

- Nastro di scarico laterale (pezzatura media) lunghezza

- 6.300 mm

- Nastro di scarico laterale (pezzatura media) altezza di scarico

- 3.000 mm

Tutti i dettagli, le illustrazioni e testi non sono vincolanti e possono include dotazioni aggiuntive opzionali. Con riserva di modifiche tecniche senza preavviso. I dati sulle prestazioni dipendono dalle condizioni d’impiego.