O 3 x 3 da logística na Hamm

Eficiente, sustentável e ecológica

O portfólio da Hamm AG engloba 50 séries com 250 modelos diferentes. Para atender a requisitos bastante diversos de mercados e dos clientes, a Hamm oferece cerca de 1.400 opções no total. O leque de variantes é igualmente amplo. Esse é o motivo de quase todas as máquinas serem fabricadas no “tamanho de lote 1”.

Um único rolo compactador pode ser composto por até 10.000 peças. Por isso, o abastecimento confiável e pontual das linhas de montagem com as peças e os materiais de consumo necessários é como o sangue nas veias: Sem ele, nada funciona. Por isso, a Hamm otimiza continuamente a logística com todas as suas facetas, ajustando-a às exigências. Ao fazer isso, a Hamm sempre permanece atenta à sustentabilidade e ao uso responsável dos recursos.

A logística flexível, para a Hamm, é a chave para o sucesso numa produção na qual cada máquina é montada exatamente de acordo com a preferência do cliente. Os componentes para os rolos compactadores são mantidos à disposição no centro logístico de 10.000 m² ou no grande armazém externo.

O planejamento, armazenamento e transporte interno de todas as peças desde a entrada da mercadoria até as linhas de montagem emprega cerca de 100 pessoas. Elas montam os processos na fábrica até os mínimos detalhes e desenvolvem continuamente o ambiente logístico. Para isso, trabalham intensamente em parceria com o planejamento de trabalho, as equipes de facelift e desenvolvimento, a garantia da qualidade e compras.

Vista das linhas de montagem.

Os demais colaboradores verificam a qualidade das mercadorias de entrada e asseguram que as peças e os materiais de consumo sejam armazenados em local seguro e protegido e sempre sejam transportados em tempo hábil, por exemplo, do armazém de peças pequenas (AKL) ou de um dos espaços de paletes para o local correto na fábrica. Todo o processamento logístico é feito digitalmente – desde a entrada de mercadorias até a linha de montagem.

Para controlar os processos da melhor forma, em termos de logística, a Hamm segue a estratégia de assumir a máxima responsabilidade pelo transporte – seja da cidade vizinha ou de além-mar. Assim, a coordenação, tendo em vista a variedade de fornecedores e a quantidade de peças, é uma tarefa bastante complexa.

No fornecimento de peças compradas e produtos semiacabados, a Hamm aproveita as vantagens do método 4PL. Com isso, minimizam-se as viagens em vazio.

Um importante componente do transporte são as embalagens de envio. Sendo assim, a Hamm, juntamente com prestadores de serviço de logística, desenvolveu armações de transporte especiais que acomodam mais peças em um pequeno espaço. Com isso, há menor necessidade de embalagem e a quantidade de transportes diminui. Ao mesmo tempo, garante-se que as peças cheguem à fábrica sem danos.

A fim de minimizar a necessidade de transportar as mercadorias na fábrica, a Hamm otimizou os galpões e as áreas desde a construção e montou uma “fábrica de percursos curtos”. Esse conceito começa desde o fornecimento: No ponto intermediário de armazenamento, diversos fornecimentos são coletados e levados ao centro logístico com um reboque especial em vez de transportar cada fornecimento separadamente com uma empilhadeira.

Armazém intermediário na área externa.

Desde 2017, a Hamm armazena os objetos pequenos para abastecimento da produção no AKL, o armazém de peças pequenas totalmente automatizado. Eles são mantidos à disposição em até 31.000 recipientes distribuídos entre 6.000 espaços. Desse modo, sobretudo peças pequenas utilizadas com frequência são armazenadas com economia de espaço – e isto “dinamicamente”. Isso significa que os itens não têm locais de armazenamento fixos, mas às vezes também são transferidos de lugar durante o armazenamento. Semelhantemente, o comissionamento é totalmente automático: O sistema de armazenamento deposita as peças solicitadas automaticamente em um recipiente de transporte.

Peças que não podem ser armazenadas no AKL por causa do peso ou formato são preferencialmente fornecidas em caixas de grade e paletes e armazenadas em uma área especial. Para o comissionamento de mercadorias de ambos os armazéns, os colaboradores utilizam dispositivos móveis semelhantes a smartphones e unificam tudo em um trem de reboque. O carregamento e fornecimento do centro logístico até o local de trabalho previsto na respectiva linha de montagem é feito otimizando o percurso com 4 trens de reboque.

Este sistema permite um alinhamento muito eficiente entre a produção e a logística – naturalmente, sem uso de papel. Tudo isso aumenta a qualidade, uma vez que erros de fornecimento, mercadorias incorretas ou quantidades incorretas na produção são praticamente descartados.

Desde 2023, a Hamm também fabrica rolos compactadores totalmente movidos eletricamente a bateria. Portanto, a equipe de logística se encarrega do armazenamento e do transporte interno das baterias de íons de lítio. Entre outros, foi desenvolvido um fluxo de mercadorias separado que visa a evitar vazamentos de soluções gasosas ou eletrolíticas, explosões por altas temperaturas ou curto-circuito devido a sobrecargas mecânicas. Para isso, as baterias são fornecidas em caixas de transporte especiais com áreas de ventilação e uma embalagem interna à prova de fogo. Ali, elas ficam armazenadas até a instalação nos rolos compactadores, a última etapa no processo de fabricação.

No envio de peças de reposição, trata-se de embalar e fornecer peças muito diversas com a máxima rapidez e segurança. O armazém de peças de reposição funciona de modo totalmente independente da produção e guarda diversas peças de reposição em uma área de 3.500 m².

As peças grandes estão nas estantes altas. De lá, elas são retiradas com empilhadeiras com sistema de posicionamento automático em alta velocidade e levadas para os centros de acondicionamento. As diversas pequenas peças encontram-se em um sistema de armazenamento de alta tecnologia a uma altura de 9 m com 12 elevadores verticais. Elas chegam do trilho vertical à saída em uma impressionante velocidade de 6 m/s.

Desse modo, a equipe de serviço abastece todas as filiais e os clientes no mundo inteiro com peças de reposição desde Tirschenreuth. A Hamm dá grande valor a um fornecimento rápido, de modo que 98 % de todos os pedidos de emergência são enviados ainda no mesmo dia.

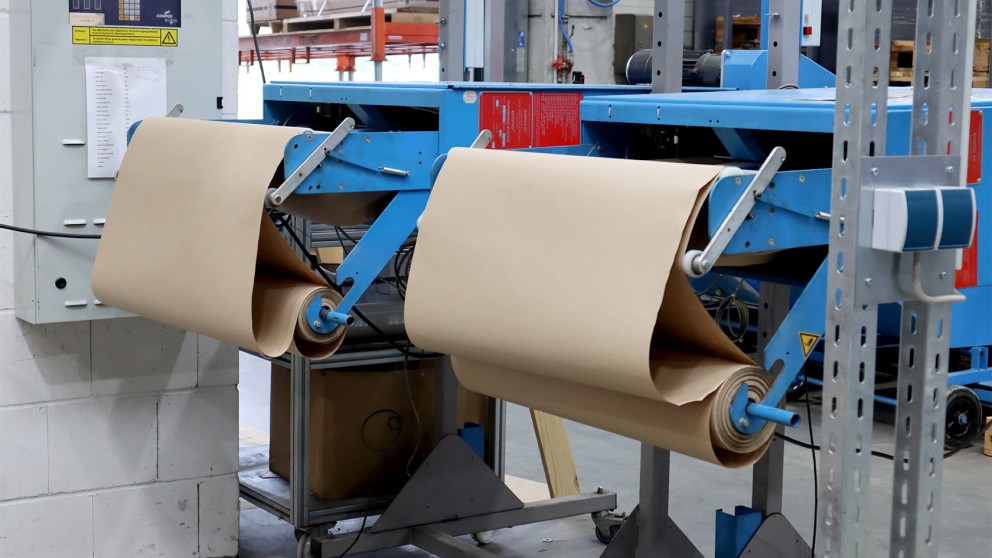

Para o transporte sustentável e ao mesmo tempo seguro, a maior parte das peças de reposição é embalada em embalagens de papelão. As películas e o plástico são evitados ao máximo. Como material de enchimento e forro, é utilizado principalmente papel de embalagem; chips de isopor são um tabu. Se as peças de reposição não forem produzidas na própria fábrica, a Hamm já providencia que os produtos sejam fornecidos prontos para o envio, para que não haja necessidade de reembalagem nem de material de embalagem adicional.

Onde for possível, as peças de reposição são embaladas de modo ecologicamente correto em papelão e papel.