Sr. Weiß, quais foram os motivos decisivos que o levaram a optar pela renovação de sua usina?

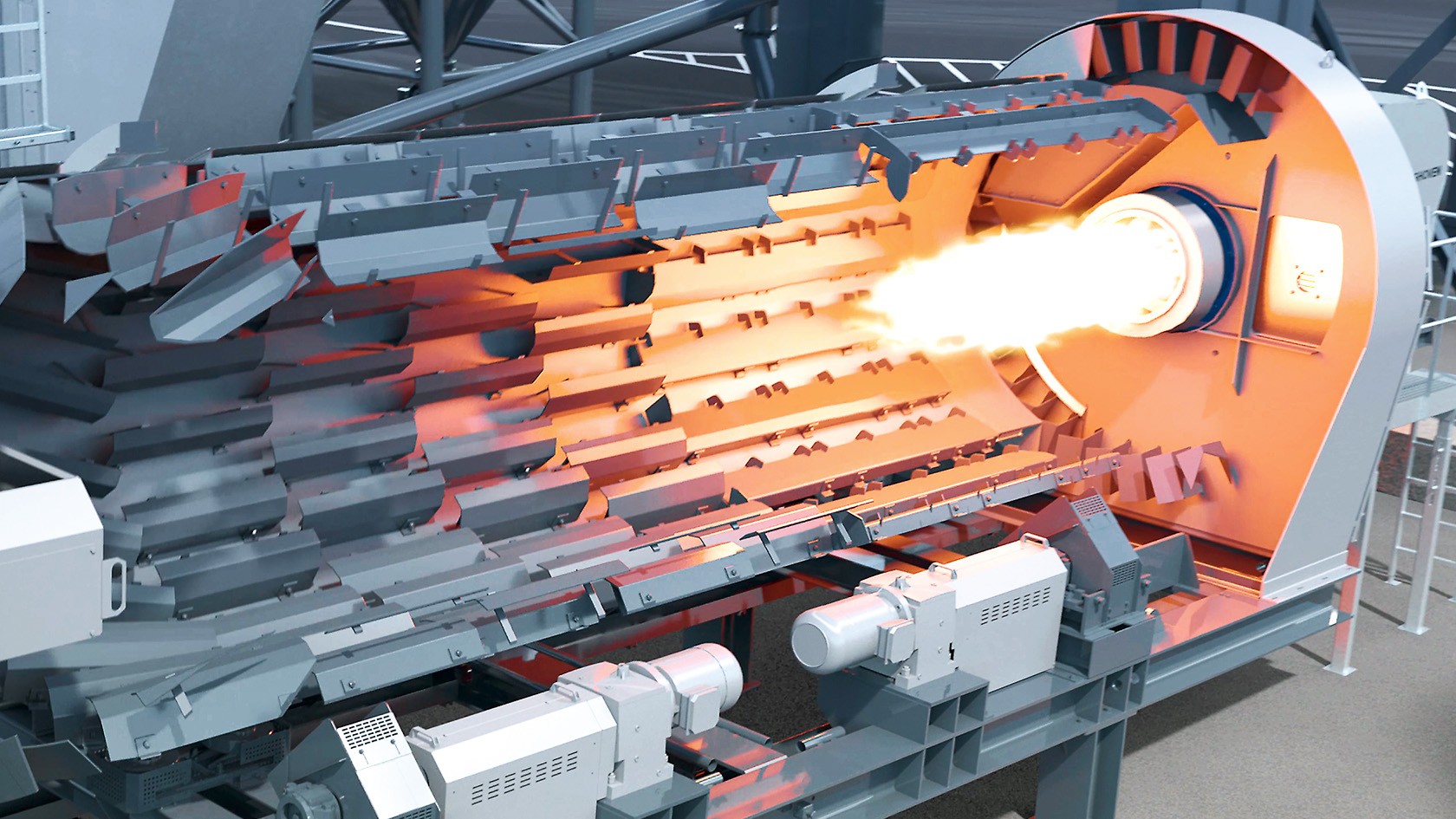

A intenção de um maior desempenho da usina estava claramente em primeiro plano. Queríamos, em particular, aumentar significativamente a quantidade de mistura de aglutinante e de camada de proteção que conseguimos produzir por hora. Para esse efeito, o tambor e o queimador para o mineral branco tiveram que ser dimensionados para uma maior eficiência.

Por que motivos decidiu colaborar com a Benninghoven?

Nossa usina provém da Benninghoven e estamos satisfeitos tanto com a usina quanto com o trabalho colaborativo com a empresa. Recorrer primeiro à Benninghoven era assim a opção mais óbvia. O queimador, em particular, é um componente topo de gama. Para sua substituição, a Benninghoven é sempre a primeira escolha. Nosso novo queimador pode até ser operado com três combustíveis, o que nos torna muito mais flexíveis.

A experiência nos torna, naturalmente, mais sábios e sensatos. Como foi a experiência em parceria? E como avalia a rentabilidade de seu investimento?

Bem, a colaboração foi excelente. Nós nos complementamos na perfeição durante o planejamento e a montagem dos novos componentes. Tudo funcionou de forma impecável. Foi feita uma divisão dos trabalhos. Alguns deles foram realizados por nós mesmos. Outros foram executados pela equipe da Benninghoven. Mesmo nesse caso, sempre houve uma vontade mútua de entreajuda. No que diz respeito à rentabilidade: somos capazes de misturar mais com menos custos de combustível, iniciar mais cedo e, consequentemente, terminar mais cedo. E sentimos isso de forma evidente: economizamos facilmente meia hora de tempo de trabalho por dia.

Soluções personalizadas:

Os componentes Retrofit personalizados são produzidos na sede da Benninghoven