Много заводов Benninghoven поставляют асфальт для Tarmac

Tarmac — это ведущий поставщик таких строительных материалов, как добавки, асфальт, цемент, известь, бетон, который также поддерживает клиентов в области строительства дорог и вторичной переработки. Между тем в Tarmac работает 7000 работников на 400 площадках. Гибкость, которую предлагает Benninghoven, очень нужна предприятиям, эксплуатирующим разные асфальтобетонные заводы. То, что все произведены Benninghoven, не совпадение. С одной стороны, благодаря заводам Benninghoven можно уверенно удовлетворить разнообразным требованиям к рецептам смесей и выполнить экологичные нормы к работе асфальтобетонных заводов. Как известно, на многих рынках эти требования становятся все более жесткими, это же касается Великобритании и Tarmac. С другой стороны, Tarmac и Benninghoven работают как партнеры и доверяют друг другу. «Именно в обслуживании проявляется качество партнерства. Команда Wirtgen Group в Великобритании всегда помогает нам советом и делом, когда нам нужна поддержка», — рассказывает Энтони Смит, технический руководитель в Tarmac.

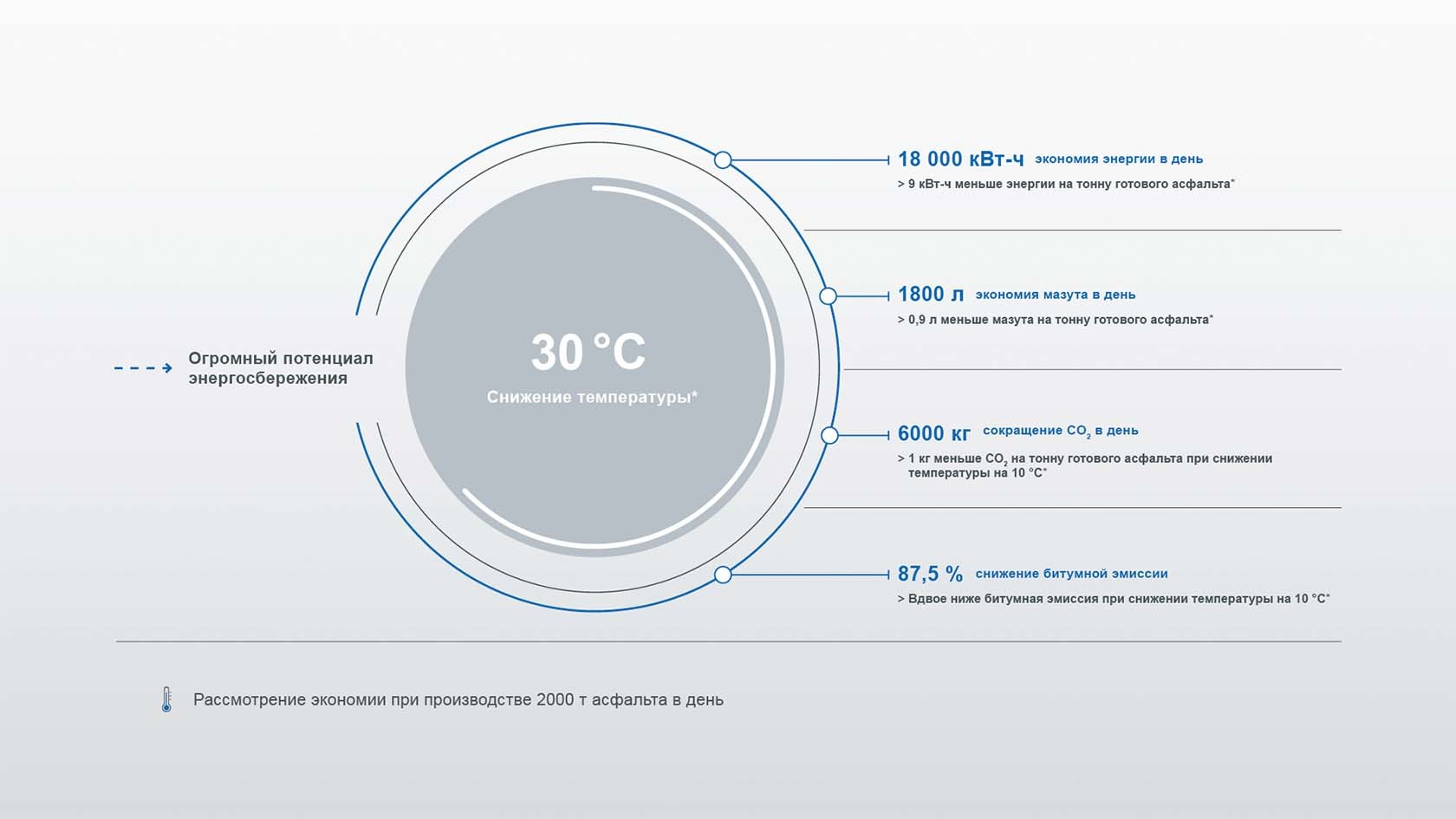

«К этому относится то, что оборудование Benninghoven помогает нам достигать наших целей по экологичной и эффективной работе заводов. Они потребляют меньше энергии, выбрасывают все меньше вредных веществ и позволяют увеличивать долю использования вторсырья», — объясняет Майлз Добсон, руководитель производства Tarmac.