BENNINGHOVEN TBA 3000

в Швеция

Производство асфальта на установках KLEEMANN и BENNINGHOVEN в Швеции на высоком уровне

В карьере с подключенной асфальтосмесительной установкой шведская компания Asfaltbolaget Sverige AB показывает, как сверхсовременная техника в сочетании с продуманным производственным циклом способна повысить качество и эффективность: мобильные гусеничные дробильные и сортировочные установки KLEEMANN здесь, в карьере, будут работать от электричества вод и производить сырье первоклассного качества. Из полученного материала в асфальтосмесительной установке BENNINGHOVEN типа TBA 3000, которая работает на топливе BtL (сжиженной биомассе), по разным рецептурам прямо на месте будет изготавливаться асфальт наивысшего качества. Инновационные источники энергии в сочетании с фантастически короткими транспортными путями обеспечивают выдающийся уровень эффективности.

Сотрудничество с WIRTGEN GROUP очень обогащает нас.

Патрик Магнуссон, руководитель производства

компании Asfaltbolaget Sverige AB

После того как комплекс KLEEMANN раздробил и переработал минерал, колесные погрузчики перевозят его в асфальтосмесительную установку, расположенную всего в нескольких метрах. Выражаясь точнее, они транспортируют его в предварительные дозаторы BENNINGHOVEN мобильной асфальтосмесительной установки типа TBA 3000. Из этих предварительных дозаторов установка в зависимости от рецептуры асфальта извлекает нужную горную породу и подает ее в свой сушильный барабан, где она нагревается и таким образом проходит подготовку для производства асфальта.

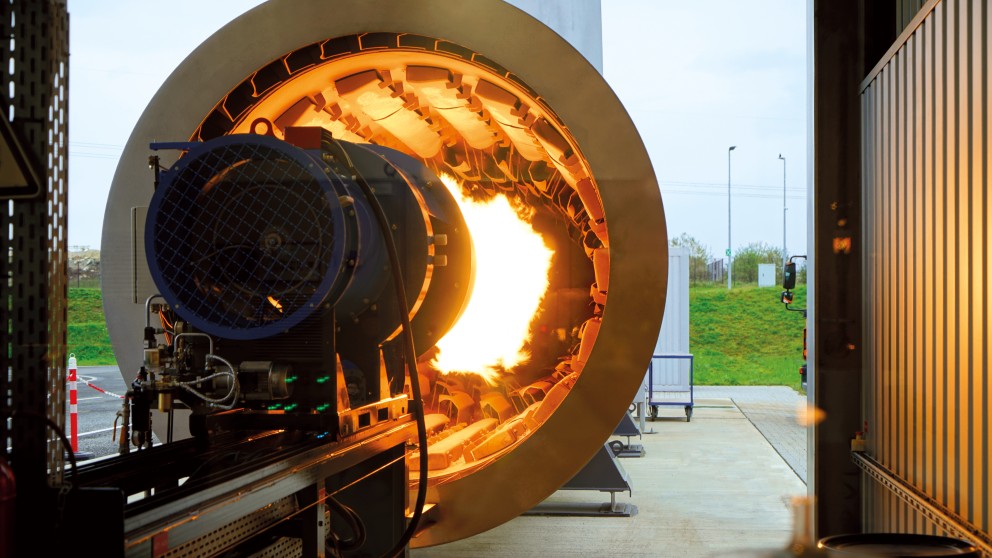

Особенностью теплотехники установки в Фуруби является многокомпонентная горелка EVO JET от BENNINGHOVEN. Этот прототип находится на стадии испытаний и может впервые кроме жидкого топлива использовать для производства теплоэнергии также сжиженную биомассу (топливо BtL). Поскольку топливо BtL относительно вязкотекучее, оно предварительно нагревается до температуры обработки и транспортируется по обогреваемым и изолированным трубопроводам. Возможность переключения топлива нажатием кнопки дает компании Asfaltbolaget большую гибкость. Топливо BtL получают из дерева и оно, таким образом, является возобновляемым источником энергии, которую в Швеции поддерживают и развивают даже на государственном уровне.

Тот факт, что компания Asfaltbolaget делает ставку на этот энергоноситель, говорит об ориентировании на будущее и намерении постоянно совершенствоваться. «Мы хотим быть впереди. Инновационные технологии WIRTGEN GROUP вносят важный вклад в достижение этой цели. При этом они помогают нам работать эффективно и с высоким качеством. А топливо BtL дает нам отличную возможность сделать наши технологии», – объяснил руководитель производства Патрик Магнуссон.

Сжиженную биомассу получают из дерева следующим образом. Биодизель представляет собой топливо BtL, где BtL означает «Biomass to Liquid», то есть преобразование биомассы в синтетическое топливо. Путем пиролиза, то есть термохимического процесса преобразования, под действием высокой температуры и высокого давления из богатого целлюлозой дерева образуется так называемое пиролизное масло. Следующими этапами этого технологического процесса являются очистка, синтез и рафинирование пиролизного масла до топлива BtL. Энергию для получения биодизеля в Швеции поставляют гидроэлектростанции, работающие без выбросов вредных веществ.

Сложность этой технологии заключается в том, что используется натуральный сырьевой материал (дерево), химический состав которого может меняться. Эти колебания влияют на конечный продукт. Это может усложнить управление оборудованием, поскольку для горелки пришлось бы снова и снова задавать новые параметры.

Для задания правильных исходных параметров горелки на заводе BENNINGHOVEN клиент отправляет свой теплоноситель в Германию, поместив его в контейнер из высококачественной стали. Компания BENNINGHOVEN тестирует топливо и задает оптимальные настройки горелки, поэтому на объекте в Фуруби уже ничего не надо регулировать.

Горелка EVO JET для топлива BtL является еще одним свидетельством новаторства компании BENNINGHOVEN в области «зеленой» техники. Технология рециклинга, обеспечивающая самую высокую в мире долю асфальтогранулята из старого асфальта в смесительном процессе –

до 90 + x % – также является инновацией компании BENNINGHOVEN. Ваше имя: Речь идет о барабане рециклинговый барабан с генератором горячего газа, работающий по принципу противотока. Это оборудование не входит в состав установки TBA 3000 в Швеции, поскольку на этом рынке доля асфальтогранулята в настоящий момент ограничена до 30 %. Для таких долей достаточно комбинированной подачи, которой оснащена и вышеупомянутая установка компании Asfaltbolaget. Преимуществом модульной концепции установок BENNINGHOVEN является тот факт, что при необходимости в установку можно легко и быстро интегрировать оборудование для горячего рециклинга, которое позволит увеличить процент старого асфальта в конечном продукте.

Комбинированная подача позволяет добавлять в производственный процесс до 40 % демонтированного асфальта. Также с ее помощью можно производить смеси в небольшом количестве, начиная от 2 т, что обеспечивает большую гибкость для операторов. При комбинированной подаче переработанный материал подается в смеситель ритмично, что бережет установку, поскольку исключает паровые удары. Запатентованная технология переработки BENNINGHOVEN обеспечивает максимальные доли подачи в системах холодной подачи.