Portekiz’de soğuk geri dönüşüm katarı ile ekolojik yol onarımı

Lizbon'un yaklaşık 100 km kuzeyinde bulunan Monsanto ilinden geçen ER 361 kara yolunun, 2,7 km boyunca iki yönde de yapı olarak yenilenmesi gerekti. İhaleyi yürüten kurum Infrastructuras de Portugal, onarım için yaklaşık 12 hafta planladı. Pragosa şirketinin yol yapım uzmanları, bu görevi soğuk geri dönüşüm yöntemi ile 4 günde tamamladı.

WIRTGEN soğuk geri dönüşüm makinesi W 380 CR yolu rekor sürede yeniliyor

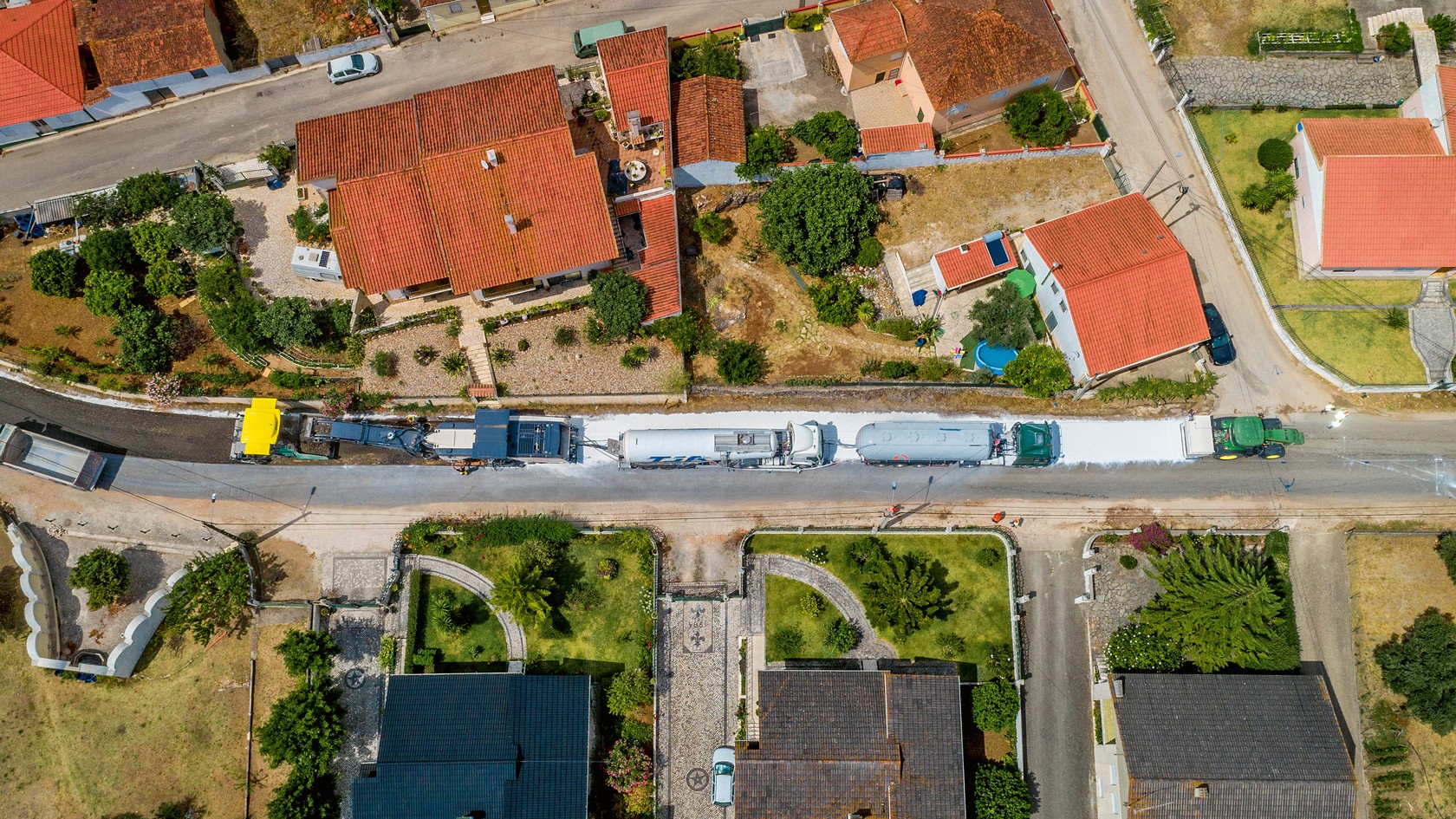

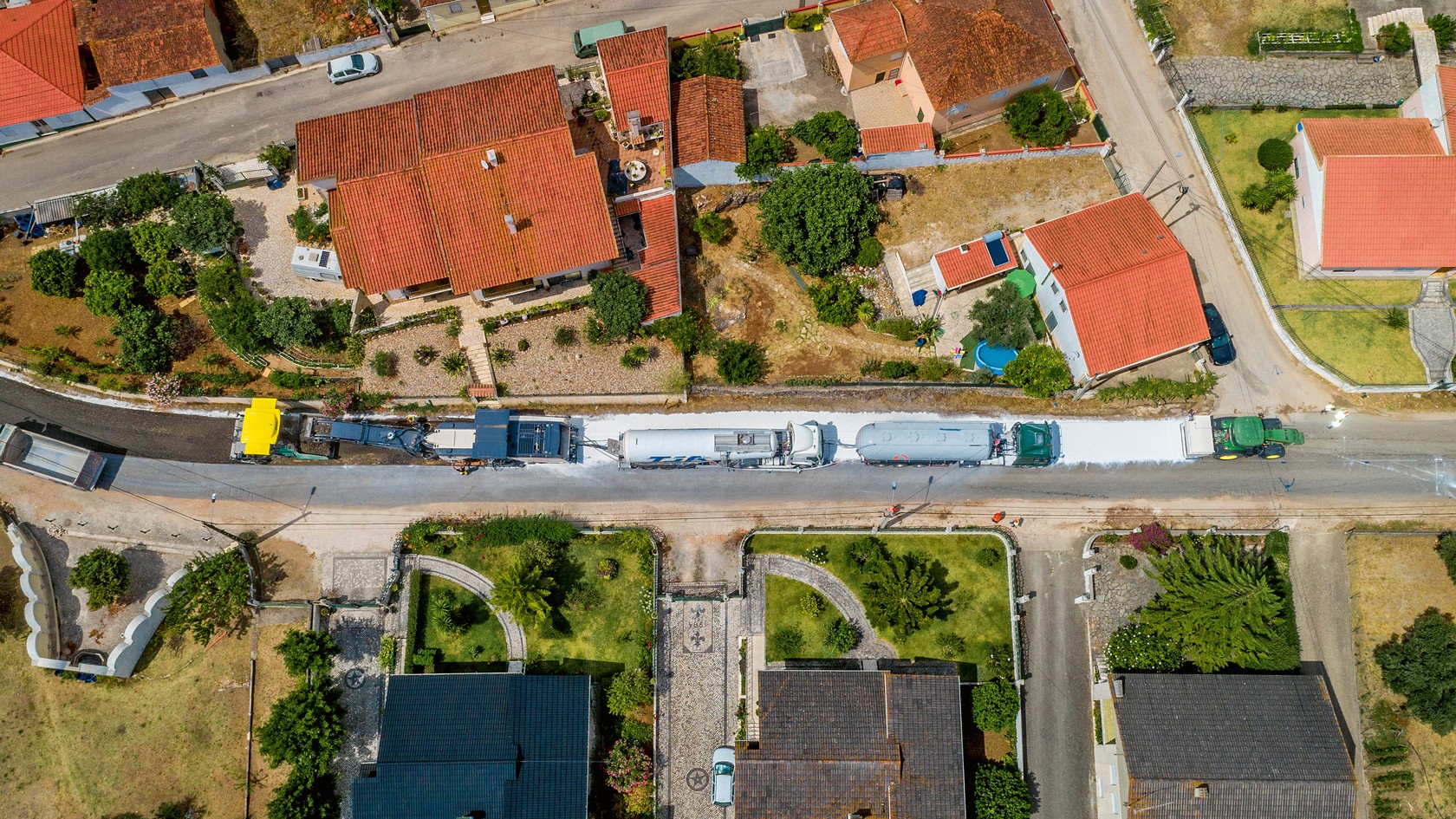

Soğuk geri dönüşüm katarının kalbi, bu şantiyede Pragosa için ilk görevini gerçekleştiren yeni Wirtgen W 380 CR'dir. Yolun eski katmanlarını bir geçişte geri dönüştürebiliyor. Bir Vögele finişeri konuma uygun sermeyi sağlar ve birden fazla Hamm tamburu son sıkıştırma işlemini gerçekleştirir.

Kazıma, hazırlama, serme ve sıkıştırma – WIRTEN GROUP teknolojisi ile yol yenileme.

İnşaat projesine başlamadan önce tüm makineleri yapı şirketinin avlusuna sıraladık ve şantiye ekibinin tamamı makine teknoloji ve teknoloji bakımından eğitilmiştir. Ekip ve WIRTGEN GROUP makineleri, profesyonel bir şekilde projenin gereksinimleri doğrultusunda çalışmaktadır ve proje bunun üzerine verimli ve mükemmel sonuçlar ile tamamlandı. Dünyanın hiçbir yerinde böylesine iyi ve birbiriyle uyumlu bir ekip ile çalışmadım.

Mike Marshall, WIRTGEN GmbH geri dönüşüm uzmanı

Zamandan tasarruf, yerinde soğuk geri dönüşüm yönteminin bir başarı faktörüdür

Zaman, yerinde soğuk geri dönüşüm olarak adlandırılan bu uygulamanın diğer bir başarı faktörüdür. İnşaat süresinin 12 haftadan 4 güne kısaltılması, sadece neredeyse hiçbir malzemenin taşınmasına gerek olmadığı için mümkündü. Asıl şantiye planlaması, her iki yol şeridinin de 54 santimetre derinliğinde kazılmasını ve tamamen yenilenmesini ön görmüştü. Buradan, şantiyeden taşınıp yenisiyle değiştirilmesi gereken 7.500 m³’lük bir malzeme hacmi elde edilmişti. Bu malzeme değişimi sayesinde ilgili tüm çalışmalar dahil, planlanan 12 haftalık inşaat süresi oluşmuştur. Yerinde soğuk geri dönüşüm malzeme değişimini gereksiz kılıyor, çünkü mevcut malzeme yerinde (ing. in-place) tekrar kullanılabiliyor. Bağlantı elemanı olarak kireç ve köpüklü bitüm eklenmesiyle ve mevcut tüm malzemelerin kullanılmasıyla yerinde yeni ve yüksek kaliteli yapı malzemesi üretilir. Yeni bitümlü stabilize malzeme (BSM), yoğun kullanılan yolun omurgası olarak görev görür ve bir yapım aşamasının tamamlanmasından hemen sonra tekrar kullanılabilir.

Uyarlanabilir çalışma enleri sayesinde esneklik

Şerit genişliği şantiyede 2,75 m ile 3,25 metre arasında değişkenlik gösteriyordu. Bundan dolayı soğuk geri dönüşüm makinesi W 380 CR, 3,8 m’lik standart bir çalışma eni yerine bir kazıma ünitesi ile 3,2 m’lik bir çalışma eninde kullanılmıştır. Yenilikçi MCS sistemi yeniden donatımı şantiyede dahi mümkün kılıyor.

Yeni BSM katmanı için karışım tasarımı ve mevcut yol yapısının numuneleri Minho üniversitesi tarafından gerçekleştirildi. Bu sırada, yolun temelinin; bir BSM katmanı artı asfalttan yeni bir üst katman, geleneksel, maliyetli yeniden yapıma uzun süreli bir alternatif oluşturacak şekilde hala taşıma kapasitesine sahip olduğu tespit edildi. BSM katmanının oluşturulması için metrekare başına 7 kg kireç ilave edilmeliydi. Kireç, karışım prosesinden önce doğrudan eski yol yüzeyine uygulandı. Bir John Deere traktöründeki Streumaster SW 5 RC, burada özel hassas serpme düzeneği ile ideal dağılım sağladı. 2,5 m’lik azami serpme eni, sericinin, CR’nin 3,2 m’lik çalışma enine ulaşabilmesi için iki yol sürmesini gerektirdi. Temiz uygulama ve uyarlanmış serme eni ayarı sayesinde, maliyetleri olabildiğince düşük tutan serme hassasiyeti sağlanmıştı.

Arkaya monte edilen bağlantı elemanı serici SW 5 RC gerekli miktardaki kireci hassas bir şekilde soğuk geri dönüşüm katarının önüne seriyor.

WIRTGEN soğuk geri dönüşüm makinesi W 380 CR ile soğuk geri dönüşüm katarı

Ardından W 380 CR, hasarlı asfalt üst katmanından 16 cm derinlikte bağlayıcı katmanın içine doğru kazıdı. “Soğuk geri dönüşüm makinesinin çalışma derinliği, yeterli yük kapasitesine sahip bir BSM katmanı oluşturmak için 16 cm’ydi”, diyor Mike Marshall. %2,6 köpüklü bitüm ve su eklenirken kireç doğrudan karıştırıldı. Downcut yönteminde üst katmandan ve katkı maddeli bağlantı elemanlarından oluşan mevcut malzeme ile yeni homojen alt yapı karıştırıldı. Yüksek verimli ve güçlü köpüklü bitüm şeridi ile eşleştirilen CR’nin muazzam motor gücü 5 m/dk’lık bir avantaj sağladı. CR bu sırada saatte yaklaşık 320 ton yüksek kaliteli BSM karışımı üretti. “Bağlantı elemanı olarak köpüklü bitüm seçildi. Bu, işlenebilirlik ve maliyet verimliliği bakımından birçok avantaj sağlar. Bunun haricinde soğuk işleme sayesinde belirgin bir CO₂ azaltımı gerçekleşti”, diye açıklıyor Mike Marshall.

VÖGELE finişer ile serme

W 380 CR’nin esnek ayarlanabilir yükleme bandı 320 ton BSM’yi, onu takip eden Vögele'nin Super 1900-3i deposuna taşıdı. Finişer, 900t/h’lik maksimum performansı ile burada ECO modunda özellikle yakıt tasarrufu yaparak çalışabildi. Kullanımda olan Vögele yüksek sıkıştırma teknolojisine sahip enine açılır tabla, TP2, tamperlere ve iki pres çubuğuna sahiptir. Yoğun ön sıkıştırma sağladı ve ayarlanabilir devir sayısı ve piston gücü sayesinde geri dönüştürülen malzemenin malzeme özelliklerine mükemmel bir şekilde ayarlanabildi. Super 1900-3i’nin kompakt yapı tarzı ile eşleştirilen ideal seviyeleme sistemleri, yeni CR’nin şeritte takip etmesini ve yeni şeridi konuma uygun olarak sermesini mümkün kıldı.

HAMM tandem ve kauçuk tekerlekli hadde silindiri ile sıkıştırma ve mühürleme

İnşaat projesinin sonunda finişeri üç Hamm yol yapım tamburu takip etti. Düz bandajlı tamburlara sahip bir HD+ 110i tandem tamburu ilk mühürlemeyi ve konuma uygun temiz serimi sağlar. Ardından iki kauçuk tekerlekli hadde silindiri GRW 18 son sıkıştırma işlemini gerçekleştirir. Hamm tamburlarının yüksek sıkıştırma performansı, kazınmamış şeride kesintisiz bir geçiş sağladı. BSM katmanının yüzey kalitesi kauçuk tekerlekli hadde silindirlerinin birkaç geçişinden sonra o kadar iyiydi ki, şerit trafiğe açılabildi. Yerel bir şirketin forklifti bile, tam yük ile yüzeye hasar vermeden geri dönüştürülmüş yol yüzeyinin üzerinden gidebildi.

Soğuk geri dönüşüm katarından sonra son adım olarak Fog-Sealing uygulandı: BSM katmanının kırılmaya karşı korunmasını sağlayan inceltilmiş bir bitüm emülsiyonu. Fog-Sealing’in yeni 5 santimetre kalınlığındaki üst katman ile üst yapıdan önce kaldırılmasına gerek yoktu. Bağlantı elemanı olarak görev görür ve uzun süre dolu trafiğe dayanabilir. Bu durumda, üst katman nihai olarak uygulanana kadar beş aydan uzun bir süre.

Küçük yerleşim yeri Monsanto, inşaat projesinden tam anlamıyla faydalanıyor. Dar virajlara ve kaldırım taşına sahip giriş yolları zorlu olmasına rağmen, inşaat projesi sadece dört günde tamamlanabildi.

ER 361, geleneksel yöntemlerde bu noktada 12 hafta boyunca geçilemez olurdu. Böylece bölge sakinleri ve işletmeler büyük sorunlarla yüzleşmek zorunda kalacaktı. Yerinde soğuk geri dönüşüm sayesinde, her şey alışılmış şekilde devam etmeden önce, evler trafikten sadece yarım saat ayrı kaldı. Ekskavatör delikleri yok, barikatlar yok; hatta sadece o anda işlenen şeridi kapatmak da yeterliydi.

Pragosa inşaat şirketinin ustabaşısı Pedro Silva ve WIRTGEN geri dönüşüm uzmanı Mike Marschall (sol) aynı fikirdeydiler: W 380 CR ile yerinde soğuk geri dönüşüm son derece hızlı ve ekonomik.

Yerinde soğuk geri dönüşüm yöntemi - modern yol yapımı

Soğuk geri dönüşümün çevre için faydaları açıkça ortada. Pragosa’nın verdiği bilgilere istinaden geleneksel yapım yöntemlerine göre CO₂ emisyonlarının yaklaşık %98’inden tasarruf edildi. Bunun başlıca nedeni, bu şantiyede yaklaşık 1.500 kamyon sürücüsü ile getirilip götürülmesi gereken yapı malzemesinin yerinde yeniden kullanılmasıydı. Bunun yanı sıra bertaraf için depolama maliyetleri ve yeni malzemenin söküm maliyetleri olmuyor. Yani ilave olarak doğal kaynaklar korundu ve maliyetten tasarruf sağlandı.

İki vibrasyon tamburlu tandem silindir

| Ağırlık | 10.965 kg |

| Sargı genişliği | 1.680 mm |

| Emisyon standardı | EU Stage IIIA/EPA Tier 3 |

Vibrasyon ve osilasyonlu tamburlu tandem silindir

| Ağırlık | 10.615 kg |

| Sargı genişliği | 1.680 mm |

| Emisyon standardı | EU Stage IIIA/EPA Tier 3 |