Ayarlama ve aşırı yük sistemleri

Ayarlama ve aşırı yük sistemleri kırma tesisleri için süreci sizin yerinize kontrol eder

Kesintisiz kırıcı kullanımı, yüksek kaliteli bir nihai ürün ve buna bağlı olarak kırma tesislerinden yüksek üretim performansı elde etmek için son derece önemlidir. Ayarlama ve aşırı yük sistemleri dolum seviyesini sabit tutmaya ve aşırı yük durumlarında üretim kesintilerini önlemeye yardımcı olur.

Besleme malzemesine bağlı olarak, kırma prosesinde tekrar tekrar aşırı yük ve düşük yük durumları ortaya çıkabilir. Aşırı yük, genellikle ilgili kırıcı hasarıyla birlikte üretim kesintilerine yol açar. Bunu önlemek için, tesis çoğunlukla tam kapasitede kullanılmaz. Sonuç, azalan üretim performansı ve ürün kalitesidir.

Bu nedenle, özellikle sınırda olan uygulamalarda iyi bir ön eleme yapılması son derece önemlidir. Mıknatıslı bir ön elek ve ahşap ve diğer kırılamayan nesneleri ayıklayan personele ilişkin ek giderler, ilgili üretim maliyetlerine yansıtılır.

Modern kırma tesisleri, kullanıcıyı otomatik ayarlama ve aşırı yük sistemleriyle destekler ve böylece üretim performansını ve makine kullanılabilirliğini garanti altına alır.

İlgili KLEEMANN kırıcılarda, Sürekli Besleme Sistemi veya kısaca CFS, kırıcı beslemesi gibi çeşitli tesis parametrelerini düzenler ve her zaman optimum malzeme beslemesini sağlar.

Bunun anlamı şudur: Kırıcının kapasite kullanımı kritik bir aralığa ulaşırsa, besleme ünitesinin taşıma hızı azaltılır. Tersi durumda, kırıcı beslemesi normale döndüğünde hız artar. Buradaki belirleyici faktör, CFS'nin kademesiz çalışması ve böylece ideal süreci otomatik olarak ayarlamasıdır.

Tesis tipine göre farklılık gösteren aşırı yük ve diğer ayarlama sistemlerinin kombinasyonu, yüksek düzeyde proses güvenilirliği ve dolayısıyla tesisin yüksek kullanılabilirliğini sağlar. Sonuç olarak: Artan üretim performansı.

Ayarlama sistemi CFS sürekli öğrenir

CFS bağımsız olarak öğrenen akıllı bir sistemdir. Örneğin gecikmeli besleme veya birbirine karışmış besleme malzemesi nedeniyle oluşan düzensiz malzeme akışına tepki verir. Sistem, sabit bir iş gücü sağlamak için besleme hızını otomatik olarak ayarlar.

Besleme malzemesi düzensiz olsa bile (örneğin değişen küçük tanecik oranları veya çok büyük tane üretimi), sistem gerekli ayarlama önlemlerini tanır ve örneğin besleme ünitesinin taşıma hızını ayarlar. Bu önemlidir, çünkü örneğin küçük tanecik oranları ilgili kırma prosesi ve dolayısıyla kırıcının yükü üzerinde önemli bir etkiye sahiptir.

Bir MOBICAT çeneli kırma tesisi örneğinde Sürekli Besleme Sistemi'nin prensibi: Otomatik kontrol, kırıcı doluluk durumuna bağlı olarak malzeme beslemesini ayarlar ve kullanıcıların tamamen malzeme yüklemesine odaklanmasını sağlar.

Yük azaltma sistemi, tesisin kullanılabilirliğini garanti eder

Kırıcılar izin verilen yük aralığının dışında çalıştırılırsa, büyük hasarlar meydana gelebilir. Bunun önlenmesi, CFS ile yakın ilişki içinde çalışan LRS yük azaltma sisteminin görevidir. Yazılımdaki "yük denetleyici" aşırı yükü algılar ve düzenleyici bir müdahalede bulunur: Yükleme miktarı azaltılır, kırma odasının dolum seviyesi ayarlanır ve böylece gövdeye ve darbe koluna etki eden kuvvetler azaltılır. Öte yandan, bir düşük yük algılanırsa, maksimum kırıcı doluluk durumuna kadar adım adım artış gerçekleşir - optimum üretim performansı için.

Yüksek miktarda metal (örneğin geri dönüşümde) gibi yabancı cisimlerle zorlu kullanımlarda kırıcıda sıklıkla aşırı yüklenme görülebilir. İlgili MOBICAT MC 110(i) EVO2 için, etkili çok kademeli aşırı yük sistemi özel bir vurgudur. Böylece, istenmeyen durma sürelerine yol açabilecek tıkanmalar ve köprülemeler etkili bir şekilde önlenir. Kırılamayan malzeme kırma prosesine girerse, CSS tüm ayar aralığında önceki tesise göre 2 kat daha hızlı, hatta opsiyonel olarak 20 kata kadar daha hızlı açılır. Bu işlemden sonra kırma boşluğu otomatik olarak önceden ayarlanan kırma boşluğuna konumlandırılır. Böylece kullanılabilirlik ve dolayısıyla genel performans arttırılır.

Akıllı darbe kolu fark yaratır

Mobil MOBIREX MR EVO2 darbeli kırıcılar, yumuşak ila orta sertlikte doğal taşta ve geri dönüşümde çok yönlü olarak kullanılır. Aşırı yüklenmeye yol açabilecek nedenler buna bağlı olarak çeşitlidir. Şantiyelerde özellikle sertleştirilmiş çelikten yapılmış ekskavatör dişleri gibi kırılmaz yabancı cisimlerden son derece korkulur.

Etkili aşırı yük sistemi sayesinde, alt darbe plakası kırılamaz bileşenler durumunda açılır ve ardından otomatik olarak önceden ayarlanmış değere geri döner. Son çare olarak, kırıcıyı korumak için bir baskı plakası monte edilir.

Uzman bilgisi

Çeneli ve darbeli kırma tesislerinde kırma boşluğunun açılması, son koruma kademesinin kullanılmasını engeller. KLEEMANN MOBICAT ve MOBIREX üretim serisine takılan son mekanik güvenlik tertibatı, kırılma durumunda (akım devresindeki bir emniyet sigortasına benzer şekilde) makinenin durmasını sağlayan, önceden belirlenmiş bir nominal kırılma noktası olan bir baskı plakasıdır.

Optimum kendi kendini koruma için Tramp Release

İkinci veya üçüncü kırma kademesinde kullanılan MOBICONE konik kırıcılar, taşların hassas bir şekilde yeniden kırılması için tasarlanmıştır. Optimum performans için çıktı, ürün kalitesi ve aşınma dengede olmalıdır.

Kırıcının içine metal gibi kırılamayan bir malzeme girerse ve kısa süreli bir aşırı yük durumu oluşursa, Tramp Release aşırı yük sistemi tepki verir. Bu, kırma ünitesinin üst çerçevesini yükseltir, boşluğu artırır ve yabancı cismin kırma odasından hasara neden olmadan geçmesine izin verir.

Aşırı yük tespiti, küçük tanecik oranı yüksek olduğunda ayarlama yapar

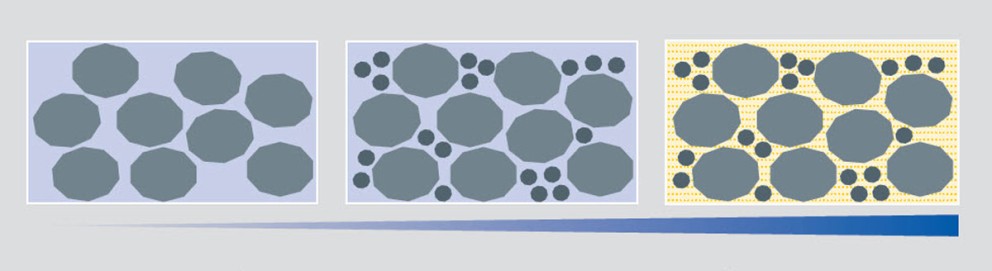

Konik kırıcılardaki bir başka aşırı yük senaryosu, Ringbounce olarak adlandırılan durumdur. Bu durumda, çok yüksek oranda küçük tanecik veya nem nedeniyle yapışan malzemeler kırıcıyı tıkar. Konik kırma tesislerinin işletiminde, kesintisiz kırma prosesinin "doğal düşmanı" budur. Sonuç, üst çerçevenin artık alt çerçeve üzerinde sıkıca tutulamayacağı ve titremeye başlayacağı anlamına gelen kuvvetlerin oluşmasıdır. Bu durum engellenmelidir.

İlgili KLEEMANN konik kırıcılarda, aşırı yük algılama sistemi Ringbounce Detection bu görevi üstlenir. Burada hidrolik basıncı ve kırıcının diğer parametreleri sürekli denetlenir. Gerekirse sistem tepki verir ve böylece ciddi hasara yol açabilecek gizli aşırı yüklenmeleri önler. Makine kullanımına bağlı olarak kontrol üzerinden, "Aşırı yük tespiti"nin performansa mı ("Mixture Mode") yoksa ürün kalitesine mi ("Precise Mode") odaklanacağı belirlenebilir.

Düşük küçük tanecik oranı = Aşırı yük reaksiyonu yok

Yüksek küçük tanecik oranı = Olası aşırı yük reaksiyonu

Uzman bilgisi

Konik kırıcıda, kırılmış malzeme üstten aşağı kayarken, yeni malzeme yukarıdan içeri kayar. Boşluk kapandığında, kayan malzeme ezilir ve boyut olarak küçülür. Ancak bu aynı zamanda kırma haznesindeki mevcut hacmi de azaltır. Malzemede yeterli boşluk yoksa, örneğin ince taneler daha büyük taşlar arasındaki boşlukları dolduruyorsa, boşluk kapandığında konik alet blok üzerinde çalıştığından aşırı yüklenme durumu meydana gelebilir.