从 悍马 创新的角度看环保

悍马众多研发项目都把环保和降低油耗及碳排放作为焦点。尤其包括在机器方面令压实过程更节能的混合动力方案。此外,如今每一台 悍马 压路机都能使用生物燃料,并加注可快速生物降解的液压油。在施工过程中,通过应用程序“Smart Doc”实现的过程优化进一步降低了排放。最后但同样重要的是,悍马 在“出厂”时便降低了碳足迹,因为 悍马品牌总部 的主要工厂从 2020 年 11 月起就已获得 ISO 14001 认证。

混合动力:智能化利用能源

在采用混合动力驱动的双钢轮压路机 HD+ 90i PH 中,悍马 将经典的内燃机与液压蓄能器相结合。柴油机组提供基本负荷,而液压蓄能器则满足峰值负荷的需要。只要所需的功率低于内燃机的最大负荷,一台泵就将往液压蓄能器加注。如果需要大功率,液压系统便会作为辅助驱动系统工作,在短时间内提供高达 20 kW 的功率。得益于这项技术,HAMM 可在配备较小柴油机组的情况下,为压路机提供相同的有效功率。此外,电动风扇驱动装置和高效启停系统进一步减轻了发动机的负荷。这样,HD+ 90i PH 便只需要一台 55.4 kW 的发动机,而不是标准版中的 85-kW 机组。由瑞典建筑企业 NCC 在混合动力型压路机使用 500 小时后进行的分析中有两项重要的发现:PH 型压路机的压实功率与其不带液压技术的姐妹机型完全一样。同时,NCC 记录到约 15 % 的节油率,由此显著降低了碳排放。

在瑞典使用 HD+ 90i PH

瑞典是环保先锋。一般来说,在斯堪的纳维亚半岛,环境友好性是选择机器的一个重要标准。因此瑞典建筑企业 NCC 成为最早使用双钢轮压路机 HD+ 90i PH 的公司之一,也就不足为奇了。在不同沥青的压实过程中,燃料需求在相同的压实功率下减少了 15 %。

在法国西南部使用

产品的应用范围从市内项目一直延伸到乡间公路的修缮,其中所需压实的沥青种类非常繁多。两名富有经验的压路机驾驶员对新机器进行了测试,并得出了一致的结果,即低噪音车内空间令作业倍感舒适。除此之外,他们没发现在驾驶和压实过程中与 85 kW 的压路机有任何区别

适用于所有 悍马 压路机的植物性燃料

从长远角度来看,在朝着气候中和建筑经济迈进的过程中,HVO 也许会扮演十分重要的角色。HVO 意为“Hydrotreated Vegetable Oils” (氢化处理植物油脂),因为这种燃料是由植物和动物油脂制造而成的。通过一个化学过程,将这种油脂的特性调整为与柴油特性相近。经过适当处理的植物油可与柴油燃料混合使用,或完全代替柴油。使用 HVO 带来多项优势:这种燃料能够耐受 -22° C 或更低的寒冷环境,其老化速度比化石燃料慢得多,而且燃烧所产生的氮氧化物和微尘也要少得多。悍马公司就认识到这种燃料能带来哪些机遇。因此,目前所有机型都能使用纯 HVO 或柴油与 HVO 的混合燃料。此外,当前所有 悍马 压路机中的液压组件都能使用可超快生物降解的液压油。

HVO 应用于所有 悍马 压路机中

合成制造的 HVO,即从食品行业中的植物和动物废油和废脂中提炼出来的燃料,令人们可以非常环保地使用 悍马 压路机。在所有 悍马 压路机中,都可以将 HVO 加入柴油燃料混合使用,或完全取代柴油。

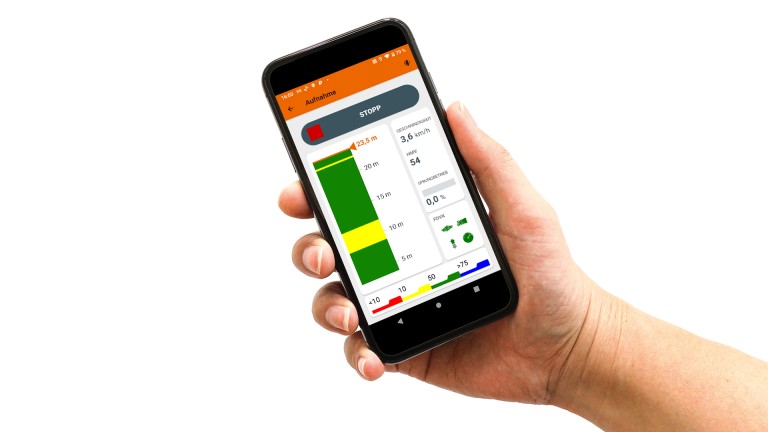

Smart Doc:过程优化和压实记录

利用 悍马 的安卓应用程序 Smart Doc,用户可以对土方工程的压实作业进行透明的记录,并将结果与第三方分享。在该应用程序的开发中,我们着重打造了土方工程压实作业中的自我监控功能。此外,Smart Doc 还能满足对于全区压实控制(FDVK)的更低要求。另外,该应用程序对于压路机新手驾驶员的培训也很有帮助,因为所有相关的压实参数都能在智能手机上实时呈现。一旦开始以振动或振荡方式进行压实,Smart Doc 便会记录下各种数据。压实数据将实时呈现。此外,还能随时生成压实报告。这样一来,Smart Doc 便能帮助建筑企业在土方工程中,通过必要的基础 FDVK,实现可核查的高品质压实。同时还可优化过渡区域数量。通过这种方法,还将降低柴油消耗乃至碳排放。这款应用程序可免费使用,并能通过 Google Play Store 安装在所有安卓 6.0 及以上版本的安卓智能手机和平板电脑上。有德语、英语、西班牙语和法语版可以提供。

Smart Doc

悍马公司 的 Smart Doc 应用程序可实时显示各次碾压的压实程度变化。在压实过程中,Smart Doc 将记录下速度、频率、振幅、跳动模式占比,以及所达到的压实值 (HMV)。利用 SmartDoc,可自动创建检测报告,并作为 PDF 文件发送 — 简单,但却可靠而准确的连续压实控制的基本证明。对于缺乏经验的驾驶员而言,这款应用程序在与机器磨合方面也颇有助益。

Smart Doc出厂时便已符合 ISO 14001 的环保要求

在短短两年内,悍马 便已建立了一个全面的环境管理体系,并于 2020 年 11 月通过了 ISO 14001 认证。我们就今后的减排、资源保护和降低风险确立了目标。利用不同的措施,公司在将来也能继续持久提升其环境绩效。而在持续节能方面,悍马 的努力还可以追溯到更早的时间。自 2013 年起,办公大楼开始使用地热系统 (即来自地下的可再生能源) 进行加热或制冷。相关措施每年可以减少 86 t CO2 的排放。在生产过程中,众多方面的二氧化碳排放量也已大大减少。其中包括系统性地识别和消除了压缩空气系统中的损失。另一项目是与涂料供应商合作开发了一种专用于钢轮的、含少量溶剂的单层漆。根据 ISO 14001,悍马 会在不久的将来优化生产车间的供暖,从而降低燃气消耗。此外,悍马 还制定了到 2023 年为止,将每台机器的废料量减少 20% 的目标。为此需要采取各种措施,由物流、采购和生产规划各部门组成的团队负责按部就班地实施这些措施。

持续的改进

自 2018 年以来,悍马 一直在致力于建立环境管理体系。2020 年,Tirschenreuth 工厂获得了 ISO 14001 认证。如此一来,公司在将来也能继续持久提升其环境绩效,进一步减少排放和保护资源。

ISO 14001

高效与数字化

井井有条的装配车间、生产设备和物流区域构成了高效压路机工厂的基础。物流和制造工艺的数字化在这方面发挥了重要的作用,大大降低了纸张等物品的消耗,让许多过程更加高效。